Comportamiento termo fluidodinámico del acero en un molde de colada continua: una revisión

Thermo-Fluid Dynamic Behavior of Steel in a Continuous Casting Mold: a review

Recibido: 22 de enero de 2021

Aceptado: 12 de mayo de 2021

Disponible: 11 de junio de 2021

Y. González-Rondón; J. E. Rengel-Hernández, “Comportamiento termo fluidodinámico del acero en un molde de colada continua: una revisión”, TecnoLógicas, vol. 24, nro. 51, e1856, 2021.https://doi.org/10.22430/22565337.1856

Highlights

Resumen

Se ha realizado una revisión de la literatura para identificar qué se sabe en relación con los mecanismos de transferencia de calor, comportamiento termofluidodinámico, características de la solidificación, factores que influyen en el origen de defectos en el acero y uso de estrategias que impactan en una reducción de los defectos que se originan, principalmente, en el molde de la colada continua de acero. La metodología consistió en colectar y sintetizar conocimientos fragmentados, comparar la información encontrada en diferentes fuentes, y dar una respuesta, clara y actualizada, sobre el comportamiento termofluidodinámico del acero en el molde de colada. Como resultado de esta revisión se puede concluir que los defectos graves, como grietas y depresiones, están relacionados con el comportamiento termomecánico; las grietas se asocian al flujo turbulento, variación en el nivel del menisco, alta velocidad de colada y comportamiento inadecuado del polvo colador y la segregación se relaciona con la contracción del acero, temperatura y velocidad de colada y el flujo de calor en el contorno de la pieza. También se ha encontrado que, a pesar de la complejidad de los fenómenos que ocurren en el molde, se puede lograr la formación de una costra de acero adecuada y reducir la aparición de defectos, realizando las acciones que propicien un ajuste adecuado de los parámetros del molde. Además, es imprescindible aplicar prácticas de conicidad y oscilación del molde, configuración de buza y aplicación de campos electromagnéticos, para producir un acero de calidad.

Palabras clave: Molde de colada continua, Acero industrial, Solidificación del acero, termofluidodinámica, transferencia de calor.

Abstract

A review of the literature has been carried out to identify what is known in relation to heat transfer mechanisms, thermo-fluid dynamic behavior, solidification characteristics, factors that influence the origin of defects in steel and the use of strategies that impact on a reduction of the defects that originate, mainly, in the mold of the continuous casting of steel. The methodology consisted of collecting and synthesizing fragmented knowledge, comparing the information found in different sources, and giving a clear and up-to-date answer on the thermo-fluid dynamic behavior of the steel in the casting mold. As a result of this review, it can be concluded that serious defects, such as cracks and depressions, are related to thermomechanical behavior; cracks are associated with turbulent flow, variation in the level of the meniscus, high casting speed and inadequate behavior of the strainer powder, and segregation is related to steel contraction, casting temperature and speed, and heat flow in the contour of the piece. It has also been found that, despite the complexity of the phenomena that occur in the mold, it is possible to achieve the formation of a suitable steel crust and reduce the appearance of defects, performing the actions that promote an adequate adjustment of the parameters of the mold. Furthermore, it is essential to apply mold taper and oscillation practices, nozzle configuration and application of electromagnetic fields, to produce quality steel.

Keywords: Continuous casting mold, industrial steel, solidification of steel, thermo-fluid dynamics, heat transfer.

1. INTRODUCCIÓN

El primer paso para lograr la transformación masiva del arrabio en acero, lo dio el ingeniero inglés Henry Bessemer en 1855, cuando patentó un proceso que marcó el paso decisivo en la elaboración del acero a partir del hierro producido en el alto horno en cantidades industriales y a bajo costo [

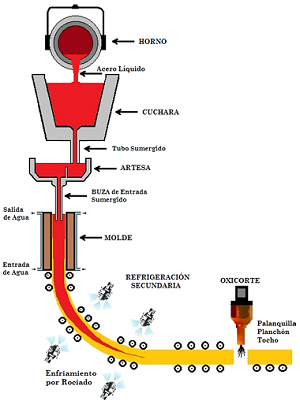

En la Figura 1 se muestra que el PCC inicia cuando la cuchara recibe el acero líquido proveniente de un horno de arco eléctrico o bien del convertidor [

El proceso continúa con la salida del acero por la parte inferior del molde (llamado hilo), conteniendo metal líquido en su interior [

El objetivo principal del PCC es extraerle calor al acero líquido en un tiempo muy corto [

La mayoría de los defectos que se forman durante la solidificación del acero mediante el PCC son muy difíciles de corregir en etapas posteriores. Esta es una de las razones de mayor peso que ha hecho que la comunidad científica se interese en determinar lo que ocurre en la solidificación del acero, para así poder incrementar el rendimiento de las instalaciones sin sacrificar la calidad, cumpliendo de este modo con las rigurosas normas [

Todavía hay muchos desafíos que superar en este campo de investigación [

2. METODOLOGÍA

El contenido que se presenta en este artículo surgió de una revisión bibliográfica relevante sobre el comportamiento termofluidodinámico que experimenta el acero en el molde de un proceso de colada continua, con la finalidad de identificar qué se sabe y qué se desconoce del tema. Se trató de una revisión descriptiva de la literatura, donde se identificaron los correctos procedimientos para redactar un artículo de revisión, y se dejó a la vista la constante evolución del tema de estudio [

Luego de la definición del tema y de la elaboración de un plan de trabajo, la búsqueda bibliográfica consistió en obtener tesis, textos y publicaciones de artículos durante los últimos años, sin excluir publicaciones más antiguas, pero que, por su aporte a la ciencia, aún son de interés para el desarrollo de este trabajo. Se utilizaron los buscadores académicos Scopus, Google Académico, Academia.edu, ScienceResearch.com, Springer Link, así como la visita a diferentes páginas web de revistas especializadas en el área de estudio. La metodología de búsqueda fue iterativa [

3. RESULTADOS Y DISCUSIÓN

3.1 Transferencia de calor en el molde

El molde de la colada continua de acero experimenta cambios térmicos que influyen en la calidad de las piezas fundidas [

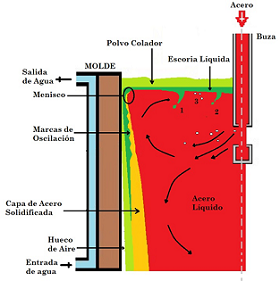

La Figura 2 muestra cómo se transmite el flujo de calor desde el acero líquido hasta el agua de enfriamiento que circula por las paredes del molde [

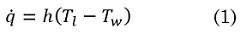

El molde puede analizarse como una pared de múltiples capas que transfiere el calor desde el acero fundido al agua de enfriamiento. Asumiendo un estado estable y un flujo de calor unidimensional en la pieza colada, por simplicidad, el flujo de calor desde el acero líquido al agua de enfriamiento puede representarse por (1) [

Donde, q ̇ es el flujo de calor, h es el coeficiente global de transferencia de calor entre el acero líquido y el refrigerante, Tlla temperatura del acero líquido y Tw la temperatura del agua de enfriamiento. Pero h puede definirse por una serie de resistencias térmicas encontradas al flujo de calor, como se observa en (2) [

Siendo h1 el coeficiente de transferencia de calor por convección en el acero líquido, X2 el espesor del acero sólido, KX2 la conductividad térmica del acero sólido, Rgla resistencia por conducción (y radiación) a través de la brecha de acero – molde, X4 el espesor del molde, KX4 la conductividad térmica del molde y h5 el coeficiente de transferencia de calor por convección en el agua de refrigeración. Partiendo del supuesto caso que el coeficiente h en términos porcentual equivale al 100 % de la resistencia encontrada al flujo, las porciones que le corresponde a cada resistencia térmica (descritas en la Figura 2) variarán de acuerdo con la posición que se esté estudiando en el molde, y esto se debe a que el acero durante su recorrido en el molde experimenta cambios constantemente. Cualitativamente, las resistencias, debido a la pared del molde y al agua de enfriamiento, son las que tienen menor incidencia [

Fuente: [

| Características | Acero líquido-sólido | Acero sólido | Brecha acero-molde | Molde | Molde-agua |

| Coeficiente de transmisión (kW/m2K) | 10 | 3 | 2 | 20 | 40 |

| Resistencia térmica (%) | 10 | 33 | 50 | 5 | 2 |

La conductividad térmica del acero depende de la composición química. Y para tener una valoración del flujo de calor que se extrae en el molde desde el acero líquido al agua de enfriamiento, deben conocerse con precisión los valores de coeficientes de transferencia de calor de las zonas descritas en la Figura 2. Tal requerimiento no es fácil de conseguir por la complejidad del sistema y sobre todo por la dinámica que ocurre entre en la zona acero-molde [

Donde KS es la conductividad del acero a la temperatura solidus y βef el factor de incremento del acero líquido. En el estudio de [

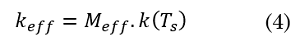

Siendo Keff la conductividad térmica efectiva del líquido, Meff la relación entre la conductividad efectiva y la conductividad real del acero líquido, y Ts la temperatura del acero sólido. En [

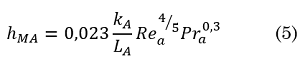

Donde KA es la conductividad térmica del agua, LA longitud del canal de refrigeración, Rea número de Reynolds del agua de refrigeración y Pra el número de Prandtl del agua de refrigeración. La ecuación (6) puede emplearse cuando no se producen núcleos de ebullición en los canales, de manera que es posible que su aplicación pueda originar errores considerables [

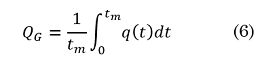

Obtener una expresión que considere la mayoría de las características que se presentan en los mecanismos de transferencia de calor de la Figura 2 no es algo sencillo. Sin embargo, es posible determinar el flujo de calor a lo largo del molde, relacionando la distribución longitudinal del flujo y el calor total extraído por medio de (6), [

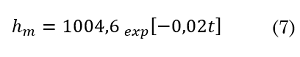

Donde tm es el tiempo de residencia del acero en el molde y q el flujo local de calor en el molde. Bajo esta metodología, también es posible determinar un coeficiente de transferencia en la región del molde hm para describir la distribución del flujo de calor, como una función del tiempo de residencia del acero en el molde. Por ejemplo, en (7) el coeficiente considera una resistencia térmica debido a la formación de una brecha por el aire [

Donde t es el tiempo de permanencia del acero en el molde, que se calcula al dividir la velocidad de colada Vc entre la altura del molde Y. El flujo global de calor extraído en el molde se determina al medir la variación de temperatura en el agua de enfriamiento y el caudal de este que fluye por los canales. Si se requiere obtener resultados más precisos, en cómo se distribuye el flujo de calor a lo largo del molde, puede medirse los cambios de temperaturas en distintas posiciones del molde (por medio de termopares). Luego, por medio de modelado matemático, se determina el flujo de calor que hace coincidir con los valores de temperatura medidos experimentalmente. En [

3.2 Temperatura de colada y solidificación

La temperatura de colada es la que presenta el acero a la entrada del molde, descrita como 1539 °C en la Figura 2, y tiene alta responsabilidad en la distribución de la temperatura en la zona del molde [

En cuanto a la temperatura de solidificación, ésta varía principalmente con el contenido de carbono. Los aceros no solidifican en un punto único, hay una brecha en la que se encuentran en estado líquido y sólido (pastoso), que se hace mayor a altos contenido de carbono [

3.3 Velocidad de colada y enfriamiento

La velocidad de colada es la rapidez con que se vierte el metal fundido en el molde. La longitud del molde crece con la velocidad de colada, ya que de esta longitud depende el tiempo de residencia del acero en el molde y en gran medida su solidificación [

Fuente: elaboración propia.

La velocidad de colada también influye en la extracción de calor en el molde. En el estudio de [

Esto es perjudicial porque existe la probabilidad de rotura de los productos a la salida del molde como consecuencia de un excesivo estrechamiento de la capa solidificada. Como consecuencia de un aumento en la velocidad de colada: a) se incrementa el flujo global de calor extraído, esta dependencia se ha verificado incluso para el colado de diferentes formas geométricas, b) disminuye el tiempo de residencia del acero dentro del molde, c) disminuye la disipación del sobrecalentamiento que presentaba el acero al momento de entrar al sistema, d) disminuye entonces el espesor de la costra solidificada, y e) el proceso de solidificación comienza más tarde [

La velocidad de enfriamiento es otro parámetro importante y está relacionada con la rapidez con que se le extrae calor al acero líquido en el molde [

Conforme aumenta la velocidad de enfriamiento (que corresponderá a un gradiente térmico más elevado) se hace mayor la pendiente de la curva de distribución de temperaturas, y esto causa una disminución en la extensión de la región parcialmente solidificada, pudiendo desencadenar en la formación de grietas internas [

3.4 Contenido de carbono y elementos aleantes en el acero

Los aceros son aleaciones de hierro con pequeñas cantidades de carbono, que suelen contener otros elementos como Mn, Si, P, S, Ni, Cr, Cu, Ti [

Cuando el porcentaje de carbono en el acero es próximo 0.1 %, se presenta un fenómeno interesante durante la solidificación del metal en el molde. En [

3.5 Contracción del acero

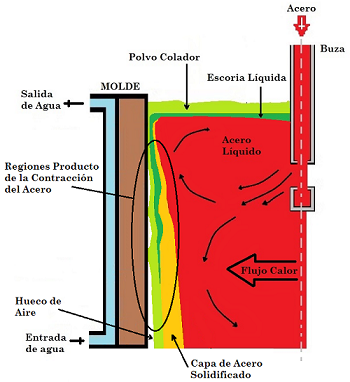

El acero durante la solidificación en el molde se contrae, provocando un déficit de volumen que se manifiesta en forma de defectos como microporosidad y depresiones superficiales. Las depresiones son mucho más comunes en aceros con 0.1 % y 0.15 % en peso de C, porque tienden a experimentar mayores fuerzas de contracción que se acumulan inmediatamente después de la solidificación inicial [

Los huecos de aire, producto de la contracción del acero, es de aproximadamente 0.2 mm (a una ubicación media de la longitud del molde) y se debe principalmente, además de la extracción de calor, a la presión ferrostática y las propiedades mecánicas de la costra solidificada. En la región de las aristas del molde, el espacio de aire formado es mayor porque el enfriamiento se produce a través de ambas caras. Mientras mayor es el hueco de aire, el flujo de calor disminuye y se favorece el sobrecalentamiento en la zona de la pieza, que pudiera ser deformada debido a la presión ferrostática y llevar a la rotura del producto [

La rotura de la costra solidificada genera un problema grave que obstaculiza la producción de acero, y está relacionado con la formación de regiones delgadas en la costra por depresiones, errores operacionales o grietas, entre otros [

3.6 Aceites y polvos coladores

El molde de colada debe ser lubricado para evitar que se genere fricción entre la pared del molde y la costra solidificada, de lo contrario pueden crearse marcas y roturas en los productos de acero. La lubricación a base de aceites (de origen vegetal, aceite de colza, mineral y de parafina) mejora el deslizamiento de la barra en el molde y proporciona un buen estado superficial de la pieza [

Actualmente el uso de polvos como lubricantes se ha convertido en una práctica prioritaria debido a su fuerte impacto en la calidad [

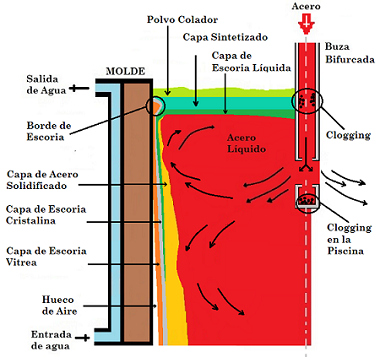

La capa de escoria líquida, ubicada en el nivel del acero, aprovecha los movimientos de oscilación del molde para infiltrarse entre la costra de acero solidificado y la pared del molde [

Durante la solidificación del fundente, la transferencia de calor en el molde disminuye significativamente, ya que el espesor solidificado del fundente aumenta, y la resistencia térmica crece igualmente [

La composición química de los polvos es determinante en la transferencia de calor por radiación y conducción en el molde de colada [

Esta celda puede provocar cambio en la composición química de la fase líquida del polvo, de manera que tiende a cambiar la condición de lubricación e influye en las marcas de oscilación [

3.7 Buza de entrada sumergida

La buza sumergida (BES) es un conducto (hecho de refractario [

Entre las funciones de la BES, está la de mantener constante el nivel de acero en el molde, proteger el chorro de acero, prevenir reoxidación y evitar el atrapamiento de polvos de colada o impurezas que afectan la calidad del producto [

Las características geométricas internas de una BES modifican la fluidodinámica y el patrón de flujo en el molde [

En [

También observaron que, a distinta longitud de inmersión de la BES en el molde, los chorros experimentan una variación en su patrón de flujo a medida que aumenta la velocidad de colada. En [

Cuando el sobrecalentamiento es bajo y la transferencia de calor es alta, el acero puede congelarse dentro de la BES [

3.8 Segregación

En general, la segregación se presenta porque la difusión no es capaz (durante el tiempo que dura la solidificación) de homogeneizar el sólido que se va formando en el proceso de colada, creando una heterogeneidad de tipo químico, donde resultan algunas zonas más ricas en soluto que otras [

3.9 Menisco y oscilación del molde

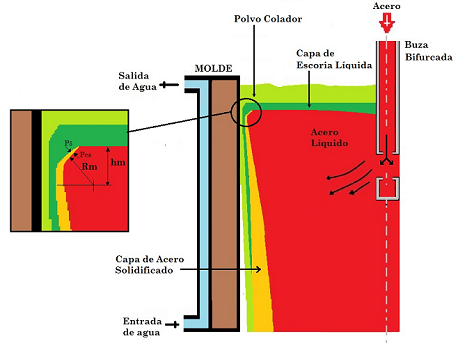

En la Figura 8 se muestra cómo el acero líquido forma un menisco en la parte superior del molde. Los parámetros geométricos del menisco como el radio (Rm) y altura (h) afectan la formación de la costra de acero solidificada, y al mismo tiempo, la calidad de la superficie de los productos de colada [

Respecto al radio interno de la esquina del molde, éste posee gran influencia en el origen de a) grietas externas ubicadas a lo largo de las aristas y b) grietas internas en las secciones transversales próximas a las esquinas. Cuando los radios son menores a 6 mm, disminuyen la ocurrencia de las grietas en las aristas, pero que a su vez fomentan las grietas internas; en forma inversa, a medida que aumenta el radio interno de la esquina del molde, las grietas internas disminuyen, pero a su vez se incrementan las grietas externas ubicadas en las aristas [

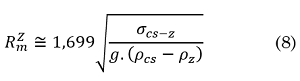

Debido a la tensión superficial (Pδ), la presión ferrostática (PCS) y la escoria fundida, el radio del menisco (RZm) se determina por [

Dónde σcs-z es la tensión de interfase en el límite entre el acero y la fase líquidos del polvo de fundición, ρz es la densidad de la fase líquida del polvo de fundición, ρcs es la densidad del acero líquido y g es la aceleración de gravedad. En (8) se demuestra que existe la posibilidad de afectar los parámetros del menisco por medio de la fase líquida del polvo de fundición.

Un radio menor del menisco significa una altura más baja y una menor probabilidad de formar defectos superficiales como pliegues, rizados y fracturas [

Durante la colada es importante que el patrón de flujo del molde entregue al acero fundido, en la región del menisco, suficiente sobrecalentamiento durante las primeras etapas críticas de solidificación [

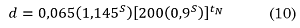

Producto del movimiento del molde, se crean marcas de oscilación en los productos de colada [

Donde Vc es la velocidad de colada, f la frecuencia de oscilación, tN es el tiempo de desmolde negativo y S la carrera del molde. Es de notar que la frecuencia de oscilación varía en función de los cambios de la velocidad de colada [

Si bien la oscilación del molde es una necesidad para la colada continua, también es un problema debido a su influencia en los defectos superficiales, en el cambio en la distribución de temperatura dentro del molde y en el origen de fisuras transversales [

Aunque la oscilación del molde es normalmente periódica en el tiempo, esto no significa en general que las marcas que se forman sean idénticas y estén espaciadas periódicamente [

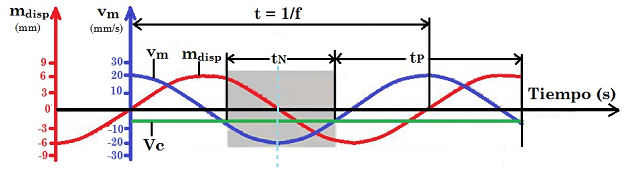

Los resultados se muestran en la Figura 10, y en ella se observa que los vectores de la escoria líquida se infiltran entre el molde y la costra de acero solidificada formando un canal.

Durante el descenso del molde, el flujo de escoria entra fuertemente al canal con una distribución de velocidad uniforme (casos a, b, c). Cuando el molde está a la mitad de la carrera (en el centro del cuadro gris (tN) de la curva roja mostrada en la Figura 9), un gran volumen de escoria líquida se expulsa del canal para regresar a la superficie (casos d, e, f), haciéndose más fuerte a elevados valores de α. Este fenómeno es causado por el borde de la costra de acero sólida que desciende juntamente con el molde de cobre, imponiéndose una fuerte presión sobre la escoria líquida. Sobre la forma de la punta de la costra solidificada, en [

3.10 Agitación electromagnética

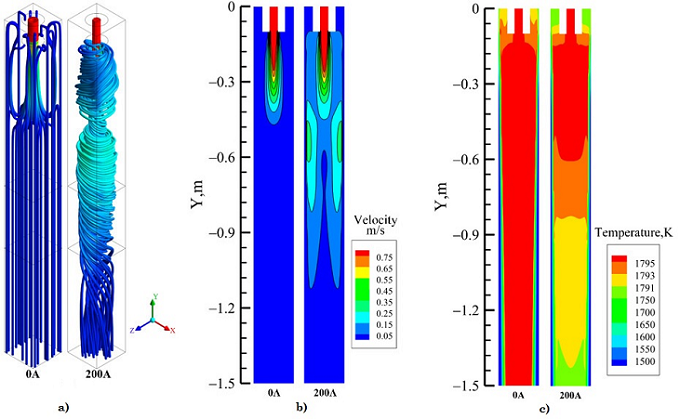

Los campos electromagnéticos en la colada continua se utilizan para frenar y para agitar el metal líquido en el molde y en la zona de enfriamiento secundario [

En [

A pesar de que la agitación magnética mejora la calidad del producto colado, esto generan altos costos en equipos y en electricidad, y, por consiguiente, incrementa el valor del producto de acero [

3.11 Perspectivas y recomendaciones

La colada continua representa hoy el proceso más importante para la producción de acero y, desde un punto óptico, los autores ven la evolución del proceso en buen sentido, escalando en el rendimiento de las instalaciones, en mejoras de la calidad de los productos y mayor productividad. Sin embargo, en el proceso hay complicaciones debido a la concurrencia de los fenómenos que tienen lugar en el molde y a ciertas condiciones de funcionamiento. Debido a esto, hay muchos desafíos por vencer, y seguramente con el correr del tiempo, aparecerán otros nuevos, sobre todo en la búsqueda de estrategias para minimizar la aparición de defectos en el acero que tienen origen en el elemento más crítico de la colada (el molde). Se recomienda no bajar la intensidad en la búsqueda de conocimientos y soluciones, más bien unir esfuerzos para seguir contribuyendo en las mejoras del acero, debido al rol que desempeña este material en las distintas áreas de aplicación. Los trabajos futuros deben hacer un mayor uso del modelado donde se involucren múltiples modelos físicos, aprovechando el crecimiento exponencial de los recursos informáticos y el enriquecimiento del conocimiento sobre el proceso y los problemas que se presentan en él. Hay que desarrollar nuevos modelos en los cuales se desprecien cada vez menos la física, abordando una amplia gama de fenómenos ajustados aún más a la realidad y con gran precisión, sin olvidar que los resultados de los modelos deben llevarse a la planta real, donde se verifique si se logran las mejoras, por ejemplo, la reducción de los defectos en el acero que impliquen una mayor calidad.

4. CONCLUSIONES

Se ha realizado una revisión amplia de lo que ocurre en el molde de la colada continua de acero para brindarle a la comunidad académica una visión sobre el comportamiento termofluidodinámico del metal. Se destacan los siguientes aspectos:

El molde es una zona de alta complejidad por la concurrencia de los fenómenos de transferencia de calor, flujo de fluidos y cambio de fase. Estos fenómenos influyen en la calidad de los productos colados, induciendo la aparición de defectos como grietas, marcas, segregación e inclusiones. Reducir los defectos no ha sido tarea fácil para los investigadores, a pesar de que se han obtenidos algunos éxitos con ciertas estrategias que han consistido en: obtener las mejores condiciones de flujo de fluidos y transferencia de calor en el molde, aplicar de manera correcta métodos de agitación electromagnética, conseguir una adecuada oscilación del molde, obtener el mejor diseño de la BES y seleccionar correctamente los parámetros del lubricante. Sin embargo, aún falta mucho por avanzar en la búsqueda de conocimientos que permitan la comprensión de la dinámica que ocurre en el molde para disminuir la aparición de defectos.

Los defectos graves en la colada continua de acero, como las grietas y depresiones superficiales, a menudo están relacionados con el comportamiento termomecánico durante la solidificación en el molde. Cuando las grietas son longitudinales se le asocia a flujo turbulento, variación en el nivel del menisco, alta velocidad de colada y comportamiento inadecuado del polvo colador, mientras que si las grietas son transversales se le agrega la profundidad de las marcas de oscilación y la fricción de la capa solidificada con el molde. Los defectos de fisuras internas se relacionan a enfriamientos bruscos, y los defectos de inclusiones están relacionados con la metalurgia secundaria, pero en el molde son removidos aprovechando los patrones de flujo. Los defectos de macrosegregación se relacionan con la contracción en la solidificación, la convección inducida por la gravedad, el movimiento de sólidos (abultamiento), temperatura de colada, la velocidad de colada y el flujo de calor en el contorno de la pieza.

Durante la formación de la capa solidificada de acero, el máximo flujo de calor que se extrae en el molde corresponde al sitio donde inicia la solidificación, es decir, en el menisco, y la principal resistencia encontrada al flujo de calor se debe a la interfaz acero solidificado-molde por la formación de un hueco de aire que tiene su origen en la contracción del acero y la deformación del molde. En esta brecha, el polvo colador se infiltra formando diferentes capas (vítreo, cristalino o líquido), producto del contacto con el molde refrigerado y el acero líquido. Las capas juegan un papel importante en la transferencia de calor, y el aporte de cada una de ellas dependerá de su espesor y conductividad, que, a su vez, dependen del perfil de velocidad, temperatura de cristalización, viscosidad y estado. El flujo de agua que enfría al molde no es menos importante, también tiene su responsabilidad en el proceso porque si las "caras frías" se calientan demasiado, puede producirse ebullición, lo que ocasionará variabilidad en la extracción de calor y defectos acompañantes.

6. AGRADECIMIENTOS

Este artículo no contó con apoyo económico. Se presenta en el marco de la Tesis Doctoral en Ciencias de los Materiales denominado: “Estudio de la termofluidodinámica en un molde de colada continua de acero mediante dinámica de fluido computacional”, en el Instituto de Investigación en Biomedicina y Ciencias Aplicadas de la Universidad de Oriente (IIBCAUDO), Venezuela. Se agradece el apoyo de los profesores del programa del doctorado del IIBCAUDO.

CONFLICTOS DE INTERÉS DE LOS AUTORES

No hay conflicto de interés que declarar por parte de los autores.

CONTRIBUCIÓN DE LOS AUTORES

Yordy González-Rondón: aportó en el diseño de ideas abstractas del tema de colada continua, determinando como zona de interés el molde. Por otra parte, en el desarrollo de la investigación contribuyó en la redacción del manuscrito, seleccionó los aspectos a tratar en el molde de colada continua y realizó las Figuras para una mejor compresión.

José Eduardo Rengel- Hernández: definió algunos aspectos en el molde de colada continua, se encargó de guiar la revisión en lo termofluidodinámico y aportó en la revisión final y redacción del texto al idioma inglés.

7. REFERENCIAS

- arrow_upward [1] A. Nájera Bastidas, “Análisis del flujo de fluidos y transferencia de calor sobre la calidad de palanquillas de acero”, (Tesis Doctorado), Instituto Politécnico Nacional, México, 2010. https://tesis.ipn.mx/handle/123456789/9869

- arrow_upward [2] R. Mannheim, “Introducción general a la colada continua”, Revista Remetallica, no. 5, pp. 28-38. 1983. http://www.revistas.usach.cl/ojs/index.php/remetallica/article/view/1675

- arrow_upward [3] J. Calvo Muñoz, “Efecto de los elementos residuales e impurezas en la ductilidad y mecanismos de fragilización en caliente de un acero de construcción 0,23C – 0,9Mn – 0,13Si”, (Tesis Doctoral), Departamento de ciencia de los materiales e ingeniería, Metalurgía, Universitat Politècnica de Catalunya, Barcelona, 2006. http://hdl.handle.net/10803/6048

- arrow_upward [4] B. Flores Garza, “Descripción del proceso de colada continua mediante CFD”, (Tesis de maestría), Universidad Autónoma de Nuevo León, 2010. http://eprints.uanl.mx/id/eprint/5669

- arrow_upward [5] J. Coley Zapata, “Fundición continua, una oportunidad para mejorar la calidad de los hierros", Revista metalactual.com. Procesos, pp. 10-17. 2010. https://docplayer.es/17754952-Fundicion-continua-una-oportunidad-para-mejorar-la-calidad-de-los-hierros-procesos-ventajas-de-un-proceso-subestimado-jonathan-coley-zapata.html

- arrow_upward [6] R. Kumar, “Computational Fluid Dynamic (CFD) simulation for continuous casting process of steels". (Tesis de Maestría), Department of Metallurgical and Materials Engineering, National Institute of Technology Rourkela, 2015. http://ethesis.nitrkl.ac.in/7397/

- arrow_upward [7] M. Aballe, “Colada continua y semicontinua de productos industriales”, en Conference: 2ª Jornada de Ciencia y Tecnología de Materiales. Barcelona 1992. https://www.researchgate.net/publication/271586961_Colada_continua_y_semicontinua_de_productos_industriales

- arrow_upward [8] A. Ramírez Cruz; O. Hernández Nava; A. Aldama Moreno; M. Ramírez Vargas, “Caracterización de fundentes para molde de colada continua de acero”, Acta Universitaria, vol. 17, no. 1, pp. 52-58. 2007. https://www.redalyc.org/articulo.oa?id=41617105

- arrow_upward [9] I. Hahn; M. Schneider; J. Terhaar; J. Jarolimeck; R. Sauermann, “Quality Prediction of Cast Ingots”. International Conference on Casting, Rolling and Forging ICRF, 2012. https://www.magmasoft.co.kr/export/shared/.galleries/pdfs_publications/2012_ICRF2012-MAGMA_QualityPredictionOfCastIngots_IHA-MS.pdf

- arrow_upward [10] F. Saldaña-Salas; E. Torres-Alonso; J. A. Ramos-Banderas; G. Solorio-Díaz; C. A. Hernández-Bocanegra, “Analysis of the Depth of Immersion of the Submerged Entry Nozzle on the Oscillations of the Meniscus in a Continuous Casting Mold”, Metals, vol. 9, no. 5, pp. 596, May. 2019. https://doi.org/10.3390/met9050596

- arrow_upward [11] J. Romo Castañeda, “Estudio de la formación de especies mineralógicas en el molde de colada continua de planchón delgado de acero”, (Tesis de maestría), Instituto politécnico nacional. Ciudad de México, 2011. https://tesis.ipn.mx/handle/123456789/8227

- arrow_upward [12] S. Kumar, “Mould thermal response and formation of defects in the continuous casting of steel billets”, (Tesis Doctoral), Department of Metals and Materials Engineering, The University of British Columbia. January 1996. http://hdl.handle.net/2429/4821

- arrow_upward [13] M. El-Anwar; G. Megahed; M. Bedewy; M. El-Sherbiny; N. Chazly, “Simulation of Fluid Flow in Thin Slab Casting Process”, Conference: 9th International Mining, Petroleum, and Metallurgical Engineering Conference (MPM), Cairo University, 2005. https://www.researchgate.net/publication/285232672_Simulation_of_fluid_flow_and_heat_transfer_in_thin_slab_casting_process

- arrow_upward [14] J. Belisario, “Evaluación de la efectividad del proceso de colada en la reducción de defectos de salpicaduras en las palanquillas producidas en la acería 150 TM de Sidor”, (Tesis de grado), Universidad Nacional Experimental de Guayana, 2011. https://docplayer.es/76751765-Ciudad-guayana-junio-de.html

- arrow_upward [15] K. Mills; P. Ramirez; P. Lee; B. Santillana; B. Thomas; R. Morales, “Looking into continuous casting mould”, Ironmaking and Steelmaking, vol. 41, no. 4, pp. 242-249, May. 2014. https://doi.org/10.1179/0301923313Z.000000000255

- arrow_upward [16] C. Cicutti, “Transferencia de calor en la colada continua de aceros, I parte, el molde”, Revista Metalurgia, Madrid, vol. 33, no, 5, pp. 333-344. 1977. https://doi.org/10.3989/revmetalm.1997.v33.i5.846

- arrow_upward [17] J. L. Enríquez Berciano; E. Tremps Guerra; S De E. de Bengy; D. Fernández Segovia, Colada del Acero, Monografías sobre Tecnología del Acero, Parte II Madrid. 2009. http://oa.upm.es/1669/1/MONO_TREMPS_2009_01.pdf

- arrow_upward [18] V. Chang; P. Bolsaitis, “Simplified model for heat transfer and solidification in continuous casting”, Latin American Journal of Metallurgy and Materials, vol. 2, no. 2, pp. 130- 138,1982. https://www.semanticscholar.org/paper/S%C3%ADmplified-model-for-heat-transfer-and-in-casting-.-Chang-Bolsaitis/0b268e246214220e5c90854d642c969c3a41bd2b

- arrow_upward [19] M. A. Clavijo, “Consideraciones sobre la colada continua del acero”, Boletín de la Sociedad Española de Cerámica y Vidrio, vol. 13, no. 4, jul. 1974. https://dialnet.unirioja.es/servlet/articulo?codigo=7599309

- arrow_upward [20] C. Real; L. Hoyos; F. Cervantes; R. Miranda; M. Palomar; J. González, “Influencia de la geometría de la buza sobre la transferencia de calor en un molde de colada continua de acero”, 8º Congreso Iberoamericano de Ingeniería Mecánica, Cusco, 2007. http://congreso.pucp.edu.pe/cibim8/pdf/29/29-33.pdf

- arrow_upward [21] B. G. Thomas, “Modeling of Continuous Casting”. Chapter 5. The AISE Steel Foundation, Pittsburgh, PA. 2003. http://ccc.illinois.edu/publications.html

- arrow_upward [22] B. A. Pereira; J. A. Castro; A. J. Da Silva; J. A. Duran, “Modelado del proceso de colada continua de aceros libres de intersticios”, Inf. tecnol, vol. 21, no. 6, 2010. http://dx.doi.org/10.4067/S0718-07642010000600002

- arrow_upward [23] D. Pengfei, “Numerical modeling of porosity and macrosegregation in continuous casting of steel”, (Thesis Doctor) University of Iowa, 2013. https://doi.org/10.17077/etd.h7xxkots

- arrow_upward [24] X. B. Zhang; W. Chen; L. Zhang, “A coupled model on fluid flow, heat transfer and solidification in continuous casting mold”, China Foundry. vol. 14, no. 5, pp. 416-420, Sep. 2017. https://doi.org/10.1007/s41230-017-7171-2

- arrow_upward [25] J. A. de Castro; B. Amaral Pereira; R. Sampaio de Souza; E. Mendes de Oliveira; I. L. Ferreira, “Numerical study of turbulent flows and heat transfer in coupled industrial-scale tundish of a continuous casting material in steel production”, Numerical Simulations in Engineering and Science, Chapter 16, 2018. https://www.intechopen.com/books/numerical-simulations-in-engineering-and-science/numerical-study-of-turbulent-flows-and-heat-transfer-in-coupled-industrial-scale-tundish-of-a-contin

- arrow_upward [26] A. Cwudzińsk; J. Jowsa; P. Przegrałek, “Interaction of liquid steel with mould flux in continuous casting bloom mould – numerical simulations and industrial experiences”, Arch. Metall. Mater., vol. 61, no 4, pp. 2013–2020. 2016. http://doi.org/10.1515/amm-2016-0325

- arrow_upward [27] J. K. Brimacombe; I. V. Samarasekera, “Fundamental Analysis of the Continuous Casting Process for Quality Improvements", Indo-US Workshop on Materials Processing, 179-222, 1988.

- arrow_upward [28] S. Kumar, “An Expert System to Diagnose Quality Problems i n the Continuous Casting of Steel Billets", (Tesis Maestría), Department of Metals and Materials Engineering, The University of British Columbia, Vancouver, Canada, 1991. https://dx.doi.org/10.14288/1.0078575

- arrow_upward [29] J. K. Brimacombe; K. Sorimachi, “Crack Formation in the Continuous Casting of Steel", Metallurgical Transactions B., Sep. 1977, pp. 489-505. https://doi.org/10.1007/BF02696937

- arrow_upward [30] H. Arcos Gutierrez; G. Barrera Cardiel; R. Escudero García, “Simulación matemática para la optimización del patrón de flujo entregado por una buza para el molde de colada continua de planchón delgado”, Revista Materia, vol. 23, no. 2, jul. 2018. http://dx.doi.org/10.1590/s1517-707620180002.0447

- arrow_upward [31] M. Vynnycky, “Continuous Casting”. Metals, vol. 9, no. 6, pp. 643, Jun. 2019. https://doi.org/10.3390/met9060643

- arrow_upward [32] J. Guirao-Goris; A. Olmedo Salas; E. Ferrer Ferrandis, “El artículo de revisión”. Revista Iberoamericana de Enfermería Comunitaria, en prensa. 2007. https://www.u-cursos.cl/medicina/2011/1/KI03010406032/1/material_docente/bajar?id_material=343053

- arrow_upward [33] M. Cué Brugueras, G. Díaz Alonso; A. Díaz Martínez; M. de la C Valdés Abreu, “El artículo de revisión”. Revista Cubana de Salud Pública; vol. 34, no. 4, dic. 2008. http://scielo.sld.cu/scielo.php?script=sci_arttext&pid=S0864-34662008000400011

- arrow_upward [34] T. Saracevik; J. B. Wood, “Consolidation of information: a handbook on evaluation, restructuring and repackaging of scientific and technical information”. Pilot edition. PGI-81WS/ 16, 1981. https://eric.ed.gov/?id=ED226753

- arrow_upward [35] L. Cortés-Rico; G. Piedrahita-Solórzano, “Interacciones basadas en gestos: revisión crítica”, TecnoLógicas, vol. 22, pp. 119-132, 2019. https://doi.org/10.22430/22565337.1512

- arrow_upward [36] J. D. Ospina-Correa; J. G. Osorio-Cachaya; Á. M. Henao-Arroyave; D. A. Palacio-Acevedo; J. Giraldo-Builes, “Retos y oportunidades para la industria minera como potencial impulsor del desarrollo en Colombia”, TecnoLógicas, vol. 23, no. 50, 2021. https://doi.org/10.22430/22565337.1683

- arrow_upward [37] B. Thomas; G. Li; A. Moitra; D. Habing, “Analysis of Thermal and Mechanical Behavior of Copper Molds during Continuous Casting of Steel Slabs”, 80th Steelmaking Conference, Chicago, IL, Apr, 13-16. ISS Herty Award, 1997. http://citeseerx.ist.psu.edu/viewdoc/download?doi=10.1.1.997.6940&rep=rep1&type=pdf

- arrow_upward [38] S. Bockus, “Regulation of heat transfer in the horizontal continuous casting moulds”, Proceedings of the 4th WSEAS Int. Conf. on Heat Transfer, Thermal Engineering and Environment, Elounda, Greece, pp. 94-98, 2006. https://www.researchgate.net/publication/268178317_Regulation_of_Heat_Transfer_in_the_Horizontal_Continuous_Casting_Moulds

- arrow_upward [39] J. P. Pulgar Hormazábal, “Perfil de solidificación de acero bajo distintas condiciones operacionales en colada continua de palanquillas”, (Tesis de grado), Universidad de Concepción, Facultad de Ingeniería, 2018. http://repositorio.udec.cl/jspui/handle/11594/2953

- arrow_upward [40] R. J. Chung Carrero, “Efecto del enfriamiento del líquido y la solidificación primaria en la aleación Al-0,55%Fe-0,37% Si”, (Tesis de grado), Universidad Simón Bolívar, Sartenejas, 2004. https://silo.tips/download/efecto-del-enfriamiento-del-liquido-y-la-solidificacion-primaria-en-la-aleacion

- arrow_upward [41] M. G. Shen; Y. J. Liu; X. L. Zhu; Z. Y. Xiao; Y. C. Liu, “Study on the influence of new riser structure on the quality of steel ingot”, Metalurgija, vol, 58, no. (1-2), pp. 47-50. 2019. https://hrcak.srce.hr/206477

- arrow_upward [42] J. Barco, J. Palacios; C. Ojeda; M. Ojanguren, “Modelización global del proceso de colada continua”, Revista de Metalurgia, Vol. Extr. pp. 463-468, 2005. https://doi.org/10.3989/revmetalm.2005.v41.iExtra.1077

- arrow_upward [43] J. L. Acevedo Cabello, “Predicción microestructural de palanquillas de acero al carbono obtenidas por colada continua empleando una aproximación macro-micro”, (Tesis Doctoral), Universitat Politécnica de Catalunya, España, 2013. http://hdl.handle.net/10803/116822

- arrow_upward [44] M. Shen; Z. Zang; K. Shu, “Mathematics simulation and experiments of continuous casting with strip feeding in mold”. Metalurgija, vol. 56, no. 3-4, pp. 315-318, 2017. https://hrcak.srce.hr/index.php?show=clanak&id_clanak_jezik=266727

- arrow_upward [45] R. Alberny; A. Leclercq; D. Aumary; M. Lahousse, “La lingotière de coulée continue de brames et son bilan thermique”, Revista Metalúrgica, vol. 73, no. 7-8, pp. 545-558. Jul. 1976. https://doi.org/10.1051/metal/197673070545

- arrow_upward [46] E. A. Mizikar, “Mathematical heat transfer model for solidification of continuously cast steel slabs”, The American Institute of Mining, Metallurgical, and Petroleum Engineers, PART XI – November.1968. https://www.onemine.org/document/abstract.cfm?docid=27385&title=PART-XI--November-1967--Papers--Mathematical-Heat-Transfer-Model-for-Solidification-of-Continuously-Cast-Steel-Slabs

- arrow_upward [47] Z. Peng; Y. ping Bao; Y. nan Chen; L. kang Yang; C. Xie; F. Zhang, “Effects of calculation approaches for thermal conductivity on the simulation accuracy of billet continuous casting”., Int. J. Miner. Metall. Mater., vol. 21, 18–25. Jan. 2014. https://doi.org/10.1007/s12613-014-0860-6

- arrow_upward [48] B.G. Thomas; I. V. Samarasekera; J. K. Brimacombe, “Comparison of numerical modeling techniques for complex, two-dimensional, transient heat-conduction problems”., Metall. Mater. Trans B., vol. 15, pp. 307–318, Aug. 1984. https://doi.org/10.1007/BF02667334

- arrow_upward [49] J. Szekely; V. Stanek, “On heat transfer and liquid mixing in the continuous casting of steel”., Metall. Trans, vol. 1, pp. 119–126. Apr. 1970. https://link.springer.com/article/10.1007%2FBF02819250

- arrow_upward [50] A. Ramírez-López; R. Aguilar-López; M. Palomar-Pardavé; M. A. Romero; D. Muñoz-Negrón, “Simulation of heat transfer in steel billets during continuous casting”., Int. J. Miner. Metall. Mater. vol. 17, pp. 403–416. Jul. 2010. https://doi.org/10.1007/s12613-010-0333-5

- arrow_upward [51] M. Vynnycky, “Applied mathematical modelling of continuous casting processes: A Review". Metals, vol. 8, no. 11, nov. 2018. https://doi.org/10.3390/met8110928

- arrow_upward [52] J. Madias, “Innovaciones en la colada continua de semiproductos para laminados largos”, Acero Latinoamericano., no. 567, pp. 26- 37, Mar, 2018. https://dialnet.unirioja.es/servlet/articulo?codigo=7125492

- arrow_upward [53] I. V. Samarasekera; D. L. Anderson; J. K. Brimacombe, “The Thermal Distortion of Continuous-Casting Billet Molds”, Metallurgical Transactions B., vol. l3B, pp. 91-104. Dec. 1980. https://doi.org/10.1007/BF02666960

- arrow_upward [54] I. V. Samarasekera; J. K. Brimacombe, “The Influence of Mold Behavior on the Production of Continuously Cast Steel Billets”, Metallurgical Transactions B. vol. l3, pp. 105-116. Dec. 1982. https://doi.org/10.1007/BF02666961

- arrow_upward [55] P. Ni; M. Ersson; L. Ingemar Jonsson; T. Zhang; P. Jönsson, “Numerical Study on the Influence of a Swirling Flow Tundish on Multiphase Flow and Heat Transfer in Mold”, Metals, vol. 8, no. 5, pp. 368, May. 2018. https://doi.org/10.3390/met8050368

- arrow_upward [56] R. Manojlovic, “Mathematical modeling of solidification Process of continuous casting steel slabs”, Journal of Chemical Technology and Metallurgy, vol. 48, no. 4, pp. 419-427, May. 2013. https://dl.uctm.edu/journal/node/j2013-4/13-Manojilovich%20%20419-427.pdf

- arrow_upward [57] B. Thomas; L. Zhang, “Mathematical Modeling of Fluid Flow in Continuous Casting”, ISIJ International, vol. 41, no. 10, pp. 1181–1193, Oct. 2001. https://doi.org/10.2355/isijinternational.41.1181

- arrow_upward [58] H. T. Abuluwefa; M. A. Al-Ahresh; A. Bosen, “Factors Affecting Solidification of Steel in the Mould During Continuous Casting of Steel Billets”, Procedures of the international multiconference of engineers and computer scientists, Hong Kong, Vol. II, 2012, pp. 14-16. https://1library.net/document/y4wlvd9q-factors-affecting-solidification-steel-mould-continuous-casting-billets.html

- arrow_upward [59] L. Bai; B. Wang; H. Zhong; J. Ni; Q. Zhai; J. Zhang, “Experimental and numerical simulations of the solidification process in continuous casting of slab”, Metals, vol. 6, no. 3, Mar. 2016. https://doi.org/10.3390/met6030053

- arrow_upward [60] E. I. Peterson, “Mold flux crystallization and mold thermal behavior”, (Tesis de Maestría), Missouri University of Science and Technology, 2017. https://scholarsmine.mst.edu/masters_theses/7656

- arrow_upward [61] Y. Kong; D. Chen; Q. Liu; M. Long, “A Prediction Model for Internal Cracks during Slab Continuous Casting”, Metals, vol. 9, no. 5, pp. 587, May. 2019. https://doi.org/10.3390/met9050587

- arrow_upward [62] K. Tsutsumi; T. Nagasaka; M. Hino, “Surface roughness of solidified mold flux in continuous casting process.” ISIJ international, vol. 39, no. 11, pp. 1150-1159. 1999. https://doi.org/10.2355/isijinternational.39.1150

- arrow_upward [63] G. Krauss, “Solidification, segregation, and banding in carbon and alloy steels”, Metall Mater Trans B, vol. 34, no. 6, pp. 781–792, Dec. 2003. https://doi.org/10.1007/s11663-003-0084-z

- arrow_upward [64] A. Bermúdez, “Modelos matemáticos en solidificación, Aplicaciones en metalurgia”, Pub. Mat. UAB. no. 22, pp. 213- 222, 1980. https://doi.org/10.5565/publmat_22180_43

- arrow_upward [65] A. Grill; J. K. Brimacombe, “Influence of carbon content on rate of heat extraction in the mould of a continous-casting machine”, Ironmaking Steelmaking, vol. 3, no. 2, pp. 76-79, 1976. https://pascal-francis.inist.fr/vibad/index.php?action=getRecordDetail&idt=PASCAL7674013807

- arrow_upward [66] H. Cui; K. Zhang; Z. Wang; B. Chen; B. Liu; J. Qing; Z. Li, “Formation of Surface Depression during Continuous Casting of High-Al TRIP Steel”. Metals, vol. 9, no. 2, pp. 204, Feb. 2019. https://doi.org/10.3390/met9020204

- arrow_upward [67] J. Saavedra Poma, “Influencia de la transferencia de calor en la formación de grietas internas”. (Tesis pregrado), Universidad Nacional de Ingeniería, Facultad de Ingeniería Geológica, Minera y Metalúrgica. Lima, Perú, 2009. https://1library.co/document/yevm657z-influencia-transferencia-calor-formacion-grietas-internas.html

- arrow_upward [68] I. V. Samarasekera, “Thermal distortion of continuous casting moulds”. (Tesis Doctoral) The University of British Columbia, Vancouver, Canada, 1980. https://open.library.ubc.ca/cIRcle/collections/ubctheses/831/items/1.0079164

- arrow_upward [69] J. Elfsberg, “Oscillation Mark Formation in Continuous Casting Processes”. (Tesis pregrado), Royal Institute of Technology SE-100 44 Stockholm, Sweden, 2003. http://kth.diva-portal.org/smash/record.jsf?pid=diva2%3A7585&dswid=-2624

- arrow_upward [70] X. Sun; B. Li; H. Lu; Y. Zhong; Z. Ren; Z. Lei, “Steel/Slag Interface Behavior under Multifunction Electromagnetic Driving in a Continuous Casting Slab Mold”, Metals, vol. 9, no. 9, 983, Sep. 2019. https://doi.org/10.3390/met9090983

- arrow_upward [71] E. Brandaleze; E. González; M. Bentancour, “Mediciones del Porcentaje de Cristalinidad y Determinación del Comportamiento de Polvos Coladores en el Rango entre 1000 °C Y 1200 °C”, Revista Materia, vol. 8, no. 3, pp. 238 – 248. 2003. http://www.materia.coppe.ufrj.br/sarra/artigos/artigo10245/

- arrow_upward [72] A. Sorek; Z. Kudlinski, “The influence of the near-meniscus zone in continuous casting mold on the surface quality of the continuous casting ingots”. Archives of Metallurgy and Materials., vol. 57, no. 1 2012. https://doi.org/10.2478/v10172-012-0036-1

- arrow_upward [73] R. Chaudhary; G. Lee; B. G. Thomas; S. Cho; S. H. Kim; O. D. Kwon. “Effect of Stopper-Rod Misalignment on Fluid Flow in Continuous Casting of Steel”. Metallurgical and Materials Transactions B, vol. 42, no. 2, pp. 300-315, Feb. 2011. https://doi.org/10.1007/s11663-011-9478-5

- arrow_upward [74] A. Robles Álvarez; H. López García; P. Fernández-Cueto Arguedas; A. M. Díaz Fernández; L. F. Sancho Méndez “Predicción de CLOGGING en la colada continua mediante análisis del sistema de control de nivel”, In XXIX Jornadas de Automática, Tarragona, 2008. https://www.virtualpro.co/biblioteca/prediccion-de-clogging-en-la-colada-continua-mediante-analisis-del-sistema-de-control-de-nivel

- arrow_upward [75] D. Wu; S. Cheng; J. Zhao, “Performance comparison of three kinds of submerged entry nozzles for bloom mold”, J. Iron Steel Res. Int., vol. 15, pp. 315–321, 2008. https://www.researchgate.net/publication/295702791_Performance_Comparison_of_Three_Kinds_of_Submerged_Entry_Nozzles_for_Bloom_Mold

- arrow_upward [76] M. Long; H. Chen; D. Chen; S. Yu; B. Liang; H. Duan, “A Combined Hybrid 3-D/2-D Model for Flow and Solidification Prediction during Slab Continuous Casting”, Metals, vol. 8, no. 3, Mar. 2018. https://doi.org/10.3390/met8030182

- arrow_upward [77] H. Sun; L. Li; C. Liu, “Novel Opposite Stirring Mode in Bloom Continuous Casting Mould by Combining Swirling Flow Nozzle with EMS”, Metals, vol. 8, no. 10, pp. 842, 2018. https://doi.org/10.3390/met8100842

- arrow_upward [78] H. Sun; J. Zhang, “Macrosegregation improvement by swirling flow nozzle for bloom continuous castings”, Metall. Mater. Trans. B, vol. 45, pp. 936–946, Dec. 2014. https://doi.org/10.1007/s11663-013-9999-1

- arrow_upward [79] P. Wang et al., “Initial Transfer Behavior and Solidification Structure Evolution in a Large Continuously Cast Bloom with a Combination of Nozzle Injection Mode and M-EMS”, Metals, vol. 9, no. 10, pp. 1083, Oct. 2019. https://doi.org/10.3390/met9101083

- arrow_upward [80] C. Real; L. Hoyos; F. Cervantes; R. Miranda; M. Palomar; J. González, “Dinámica de fluidos en una Buza Bifurcada y su influencia en un molde de colada continua”, 8º Congreso Iberoamericano de Ingeniería Mecánica, Cusco, 2007. http://congreso.pucp.edu.pe/cibim8/pdf/16/16-16.pdf

- arrow_upward [81] K. Rackers; B. Thomas, “Clogging in Continuous Casting Nozzles”, 78th Steelmaking Conference Proceedings, Nashville, TN, 1995. http://ccc.illinois.edu/PDF%20Files/Publications/95_ISS%5b1%5d.Conf.paper_post.pdf

- arrow_upward [82] M. H. Zare; A. H. Meysami; S. Mahmoudi; M. Hajisafari; M. MazarAtabaki. “Simulation of fluid flow and solidification in the funnel type crystalizer of thin slab continuous cast”. Orient J Chem, vol. 29, no. 4, Jan. 2014. http://www.orientjchem.org/?p=1644

- arrow_upward [83] D. Jiang; M. Zhu; L. Zhang, “Numerical Simulation of Solidification Behavior and Solute Transport in Slab Continuous Casting with S-EMS”, Metals, vol. 9, no. 4, pp. 452, Apr. 2019. https://doi.org/10.3390/met9040452

- arrow_upward [84] M. Guimarães; A. L. Vasconcellos da Costa e Silva, “Evaluating segregation in HSLA steels using computational thermodynamics”, Journal of Materials Research and Technology, vol. 4, no. 4, pp. 353–358, Dec. 2015. https://doi.org/10.1016/j.jmrt.2015.06.002

- arrow_upward [85] W. Zhang; S. Luo; Y. Chen; W. Wang; M. Zhu. “Numerical Simulation of Fluid Flow, Heat Transfer, Species Transfer, and Solidification in Billet Continuous Casting Mold with M-EMS”. Metals, vol. 9, no. 1, pp. 66. Jan. 2019. https://doi.org/10.3390/met9010066

- arrow_upward [86] M. C. Flemings, “Solute Segregation”, Encyclopedia of Materials: Science and Technology (Second Edition). pp. 8753-8755, 2001. https://doi.org/10.1016/B0-08-043152-6/01566-7

- arrow_upward [87] P. Emtage; K. Wunnenberg; T. Hatonen; M. Bobadilla; J. Llanos; M. De Santis, “Improved Control of Segregation in Continuous Casting and Hot Rolling Processes”, European Commission, Luxembourg, International, reporte EUR 20886 En, pp. 1-403, 2003. https://op.europa.eu/en/publication-detail/-/publication/c3a31e47-4788-46f9-9149-44417775c678

- arrow_upward [88] R. Niu; B. Li; Z. Liu; X. Li, “Melting of Moving Strip during Steel Strip Feeding in Continuous Casting Process”, Steel research international, vol. 89, no. 5, 2-13. Feb. 2018. https://doi.org/10.1002/srin.201700407

- arrow_upward [89] M. Vynnycky; S. Saleem; K. M. Devine; B. J. Florio; S. L. Mitchell; S. B. G. O’Brien, “On the formation of fold-type oscillation marks in the continuous casting of steel”, R. Soc. open sci. vol. 4, no. 6. Jun. 2017. https://doi.org/10.1098/rsos.170062

- arrow_upward [90] R. López; J. Usart; D. Cerutti, “Medición de nivel en los moldes de colada continua”. 46° Seminario de Aceria Internacional. ABM Week, Rio de Janeiro, 2015. https://docplayer.es/80666654-Medicion-de-nivel-en-los-moldes-de-colada-continua.html

- arrow_upward [91] X. Yan; B. Jia; Q. Wang; S. He; Q. Wang, “Mold nonsinusoidal oscillation mode and its effect on slag infiltration for lubrication and initial shell growth during steel continuous casting”, Metals, vol. 9, no. 4, pp. 418, Apr. 2019. https://doi.org/10.3390/met9040418

- arrow_upward [92] H. Wu; Y. Xu; Z. Huo; F. Yue; P. Lu, “Physical modeling of oscillation Effect on fluid flow in mold”, Metalurgija vol. 54, no. 3, pp. 465-468, 2015. https://hrcak.srce.hr/index.php?show=clanak&id_clanak_jezik=194437

- arrow_upward [93] J. Sengupta; B. G. Thomas, “Visualization of Hook and Oscillation Mark Formation Mechanism in Ultra-Low Carbon Steel Slabs During Continuous Casting”. JOMe, Journal of Metals – electronic edition, pp. 1- 21, Dec. 2006. http://citeseerx.ist.psu.edu/viewdoc/summary?doi=10.1.1.657.5567

- arrow_upward [94] J. Cibulka; R. Krzok; R. Hermann; D. Bocek; J. Cupek; K. Michalek, “Impact of oscillation parameters on surface quality of cast billets”, Arch. Metall. Mater. vol. 61, no 1, pp. 283–288, 2016. https://doi.org/10.1515/amm-2016-0054

- arrow_upward [95] O. Pütz; O. Breitfeld; S. Rödl. “Investigations of Flow Conditions and Solidification in Continuous Casting Moulds by Advanced Simulation Techniques”. Steel Research International, vol. 74, no.11-12, pp.686–692. 2003. https://onlinelibrary.wiley.com/doi/abs/10.1002/srin.200300251

- arrow_upward [96] Q. Fang; H. Ni; B. Wang; H. Zhang; F. Ye, “Effects of EMS Induced Flow on Solidification and Solute Transport in Bloom Mold”, Metals, vol. 7, no. 3, pp. 72, Feb. 2017. https://doi.org/10.3390/met7030072

- arrow_upward [97] L. Hui-cheng; L. Yu-xiang; Z. Yun-hu; L. Zhen; Z. Qi-Jie Zhai, “Effects of hot top pulsed magneto-oscillation on solidification structure of steel ingot”, China Foundry, vol. 15, no. 2, pp. 110-116, Mar, 2018. https://doi.org/10.1007/s41230-018-7198-z

- arrow_upward [98] B. Wang; Z. Yang, X. Zhang, Y. Wang, C. Nie, Q. Liu; H. Dong, “Analysis of the effects of electromagnetic stirring on solidification structure of bearing steel”, Metalurgija, vol. 54, no. 2, pp. 327-330, 2015. https://hrcak.srce.hr/index.php?show=clanak&id_clanak_jezik=190495