Torrefacción de biomasa en un reactor de tornillo a escala de banco: efecto de la temperatura y del tipo de biomasa

Biomass Torrefaction in a Bench-Scale Screw Reactor: Effect of Temperature and Biomass Type

Recibido: 10 diciembre 2021

Aceptado: 6 junio 2022

Disponible: 28 junio 2022

F. E. Jaramillo; P. N. Alvarado; R. A. Mazo, “Torrefacción de biomasa en un reactor de tornillo a escala de banco: efecto de la temperatura y tipo de biomasa,” TecnoLógicas, vol. 25, nro. 54, e2269, 2022. https://doi.org/10.22430/22565337.2269

Resumen

El uso intensivo de combustibles fósiles contribuye significativamente al calentamiento global y a la creciente crisis energética mundial, en consecuencia, es necesario el desarrollo de fuentes de energía alternativas que permitan flexibilizar la matriz energética y mitigar los impactos ambientales. Una opción destacada es la conversión de biomasa residual a energía, pues la biomasa constituye un combustible con impacto menor respecto a las emisiones de CO2. Por consiguiente, este estudio tuvo como objetivo promover las propiedades fisicoquímicas de dos biomasas residuales, el aserrín de pino y la borra de café, mediante el proceso de torrefacción. La valorización energética de las biomasas se realizó en un reactor de tornillo a escala de banco (2.8 kg/h). Se evaluó el efecto de la temperatura en el rango entre 200 °C y 300 °C y se caracterizaron las biomasas torrefactadas mediante técnicas instrumentales: poder calorífico, análisis próximo, análisis infrarrojo y microscopía electrónica de barrido. Para ambas biomasas, al aumentar la temperatura de proceso se obtuvo un incremento del poder calorífico. Este comportamiento se asocia a la degradación térmica de la fracción de hemicelulosa, así como al incremento del carbono fijo. Además, en los análisis infrarrojos se observó una disminución de las señales OH y H-O-H asociadas a grupos funcionales polares. Los resultados anteriores muestran el alto potencial de valorización de las biomasas de estudio, respecto a la disminución de grupos polares que tienen gran afinidad por el agua, así como la obtención de poderes caloríficos cercanos a un combustible tipo carbón lignito o subbituminoso.

Palabras clave: energía de la biomasa, rendimiento energético, temperatura, torrefacción.

Abstract

The intensive use of fossil fuels contributes significantly to global warming and the growing world energy crisis. Thus, it is necessary to develop alternative energy sources that make the energy matrix more flexible and reduce environmental impacts. An outstanding option is the conversion of residual biomass into energy because it produces a low-emission fuel in terms of CO2. Therefore, this study aimed to improve the physicochemical properties of two residual biomasses (i.e., pine sawdust and spent coffee ground, SCG) through a torrefaction process. Biomass valorization was carried out in a bench-scale screw reactor (2.8 kg/h). The effect of temperature was evaluated between 200 °C and 300 °C, and the torrefied biomasses were characterized by instrumental techniques: calorific value, infrared spectroscopy analysis, thermogravimetric analysis, and scanning electron microscopy. Both biomasses exhibited an increase in calorific value when the process temperature was raised. This behavior is associated with the thermal degradation of the hemicellulose fraction and the increase in fixed carbon. In addition, the infrared analysis showed a decrease in OH and H-O-H signals associated with polar functional groups. These results show the high potential of the valorization of these two biomasses thanks to the decrease in polar groups, which have a great affinity with water, and the obtaining of calorific values close to those of fossil fuels such as lignite or sub-bituminous coal.

Keywords: Biomass energy, energy efficiency, temperature, torrefaction.

1. INTRODUCCIÓN

La matriz de generación eléctrica en Colombia muestra una alta participación de energías renovables mediante la energía hidráulica, la cual abarca cerca del 70 % de la capacidad instalada nacional [

Teniendo en cuenta lo anterior, se requiere estructurar y seguir lineamientos dirigidos a aumentar la resiliencia y la complementariedad de la matriz energética nacional mediante el uso de fuentes renovables, con el fin de satisfacer la demanda y cumplir con el compromiso de reducir progresivamente las emisiones de gases de efecto invernadero hasta un 20 % para el año 2.030 [

En el caso de la biomasa, el potencial estimado de los residuos agrícolas en Colombia es de 33.540 TJ/año [

Dos tipos de biomasa de interés son los residuos agrícolas y forestales. Por ejemplo, en el país se generan aproximadamente 22.000 toneladas al año de borra de café, en base seca, sin un uso específico. Las fábricas lo utilizan como combustible en las calderas, otra parte es incinerada sin uso definido y un porcentaje alto tiene una disposición final en rellenos sanitarios [

Sin embargo, el uso de la biomasa en procesos térmicos presenta serios retos debido a sus características fisicoquímicas. Las biomasas en comparación con el carbón, presentan una alta humedad, baja densidad, bajo poder calorífico, contenido de oxígeno alto y algunas de las biomasas agronómicas son biodegradables y tienen una naturaleza hidrófila e higroscópica [

Chen y Kuo [

Yue y colaboradores [

Por otro lado, Cardarelli A. y colaboradores [

Teniendo en cuenta la información anterior, se logra evidenciar que el estudio de los parámetros operaciones y las características fisicoquímicas de los materiales es crítico para establecer una ruta de valorización de biomasa. En un trabajo anterior, se evaluaron el efecto de la temperatura y tiempo de residencia en la torrefacción de aserrín pino en un analizador termogravimétrico, donde se determinó que la temperatura tiene un mayor efecto en el proceso en comparación con el tiempo de residencia [

2. METODOLOGÍA

Para este estudio se seleccionaron dos tipos de biomasas: borra de café y residuo de pino Cypress. El primero es un residuo de una actividad agroindustrial con una alta importancia económica en Colombia. En cuanto al pino Cypress, este es representativo en la subregión del suroeste antioqueño, en cuanto a cantidad, disponibilidad y acceso al lugar donde se encuentra [

Las muestras se recolectaron con base en la metodología de muestreo y preparación de biomasas reportado por Hernandez y colaboradores [

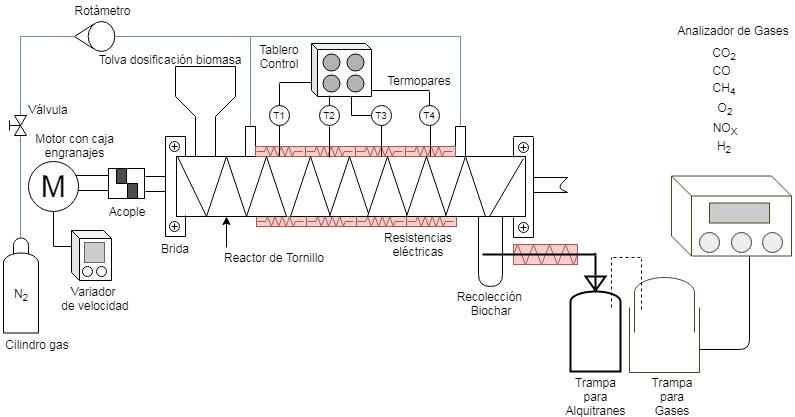

2.1 Montaje experimental del reactor de torrefacción

El esquema del reactor de torrefacción en escala banco (2.8 kg/h) se muestra en la Figura 1, éste consta de los siguientes componentes: alimentación de gas inerte; un rotámetro para garantizar un flujo constante de N2, un motoreductor, un reactor de acero inoxidable 304, con un diámetro exterior de 58.3 mm e interior de 281 de pulgada (54.3 mm) cubierto por resistencias eléctricas tubulares de 5/16 de pulgada que generan 1.700 W a 220 V; un tornillo sinfín de 1 metro; un sistema recolector de biomasa; cuatro termopares tipo J para el registro de temperaturas con un rango de incertidumbre entre (± 0.5 – 1) °C, con el fin de obtener los perfiles de temperatura de la pared del reactor (los termopares fueron previamente calibrados con un termómetro de mercurio, con una precisión de ±1 °C); un tablero de control y una trampa para la fracción líquida que consta de 1 tubo Dressler de 500 ml.

El reactor de torrefacción tiene una longitud de 1 metro con 4 regiones de temperatura controladas. Este está compuesto por una zona de calentamiento, una zona de torrefacción y una zona de enfriamiento con las siguientes longitudes:

La zona de calentamiento tiene el objetivo de evitar que ocurran reacciones de la biomasa en la tolva, que impliquen acumulación de sólido y emisión de gases y alquitranes en esta región. En la zona de torrefacción se fijan las temperaturas de proceso determinadas; mientras que la zona de enfriamiento tiene por objetivo detener las reacciones químicas y evitar la carbonización del material [

2.2 Procedimiento experimental del proceso de torrefacción

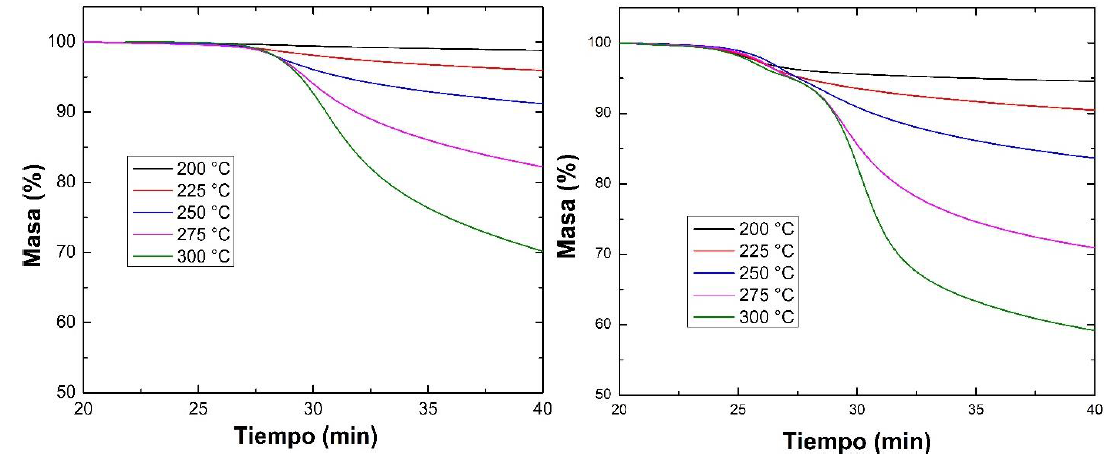

Con el fin de determinar las temperaturas adecuadas para el proceso de torrefacción en el reactor a escala de banco, se realizaron análisis termogravimétricos. Una muestra de (10 ± 0.5) mg fue ubicada en un portamuestra y calentada en atmósfera controlada de N2, a una velocidad de calentamiento de 20 °C/min desde temperatura ambiente hasta 120 °C.

Luego, la muestra fue sostenida a temperatura constante por 15 min, con el fin de determinar su contenido de humedad. La temperatura se incrementó posteriormente hasta la temperatura de torrefacción. Se evaluaron 5 temperaturas de proceso: 200, 225, 250, 275 y 300 °C; éstas tienen en cuenta todo el rango del proceso de torrefacción: condiciones leves, moderadas y severas de proceso, según la clasificación propuesta por Chen y colaboradores [

Los experimentos de torrefacción en el reactor a escala de banco se realizaron en tres temperaturas de proceso 225, 250 y 275 °C, teniendo en cuenta los resultados previos obtenidos por TGA. El flujo del gas inerte fue de 4.7 l/min y el flujo másico de biomasa fresca fue de 2.8 kg/h. Para estos experimentos se siguió el siguiente protocolo: 1) encendido y ajuste del tablero de control de temperatura hasta llegar a la temperatura de interés, 2) encendido del motorreductor en condiciones constantes para todos los ensayos, 3) purga en gas inerte por un tiempo de 5 min, 4) alimentación de biomasa 5) ensayo de torrefacción 6) posterior al ensayo se retira el tubo recolector de biomasa y se pesa, así como el frasco Dressler para determinar de las fracciones sólidas y líquidas. La fracción gaseosa se determina restando el 100 % y las fracciones sólidas y líquidas. La pérdida de peso se calculó mediante (1).

Donde Mo es la cantidad inicial de biomasa, en base libre de humedad, y Mt es la masa final que se obtiene del tubo recolector. Las muestras se guardaron en un recipiente de vidrio hermético para posteriores análisis fisicoquímicos. Adicionalmente, se calcularon los rendimientos (2) y la densidad energética (3) mediante las siguientes expresiones:

Dónde:

MY: rendimiento o fracción másicos sólida en base seca.

HHVt: poder calorífico biomasa torrefactada (kJ/kg)"

HHVr: poder calorífico biomasa sin tratar (kJ/kg)"

2.3 Caracterización de la biomasa torrefactada

Las muestras de biomasa fueron caracterizadas mediante diversas técnicas como: análisis termogravimétrico, poder calorífico, análisis infrarrojo por transformada de Fourier (FTIR) y microscopía electrónica de barrido (SEM). El análisis próximo se realizó en un analizador termogravimétrico marca TA Instrument modelo SDT Q600 (sede principal: New Castle Delaware, USA). Se usaron 10.0 ± 0.5 mg de muestra para cada TGA. La tasa de calentamiento usada fue de 20 °C/min. La muestra fue calentada desde temperatura ambiente hasta 120 °C, luego se realizó una isoterma por 15 min con el fin de cuantificar la humedad de los materiales. Posteriormente, se incrementó la temperatura de la muestra hasta 700 °C en atmósfera de nitrógeno y se realizó una isoterma por 10 min. Finalmente, se realizó un cambio de gases de nitrógeno a aire y se incrementó la temperatura hasta 900 °C, temperatura a la cual se sostuvo una isoterma por 10 min para asegurar que se quemara el carbono fijo.

El poder calorífico se midió mediante el uso de una bomba calorimétrica marca IKA modelo C2000 Basic S1 (Champaign, Illinois USA) de acuerdo con la norma ASTM D5865-13 [

3. RESULTADOS Y DISCUSIONES

La Tabla 1 presenta los resultados de la caracterización de las biomasas frescas por análisis próximo y densidad aparente. Una de las diferencias principales de las biomasas en comparación con el carbón, es su menor contenido de carbono fijo y su mayor contenido de material volátil, asociado a los componentes macromoleculares de la biomasa como son la hemicelulosa, la celulosa y la lignina. El aserrín constituye un residuo maderero, la Tabla 1 muestra su caracterización mediante análisis próximo donde se observan contenidos de material volátil y carbono fijo similares a los reportados en la literatura (entre 70 – 75 % para material volátil y 17 – 25 para carbono fijo) [

| Biomasa | Humedad (%) | Cenizas (%) | Material Volátil (%) | Carbono fijo (%) | Poder calorífico (kJ/kg) | Densidad aparente (g/ml) |

| Aserrín | 7.348 | 0.92 | 71.12 | 21.58 | 20018 | 0.19256 |

| Borra de café | 6.596 | 1.04 | 75.23 | 17.13 | 21662 | 0.40509 |

| Norma | - | - | ASTM E1131-08 | - | ASTM D5865 - 13 | UNE-EN 15103 - 2010 |

En el caso de la borra de café esta presenta bioaceites y compuestos fitoquímicos como son taninos, cafeína, ácidos clorogénicos, entre otros, [

La Figura 2 muestra los termogramas de la torrefacción en base seca, para las dos biomasas de estudio a diferentes temperaturas de proceso. Para el caso del aserrín, (Figura 2, izquierda) la torrefacción empieza alrededor de los 27 min y se logra apreciar que conforme aumenta la temperatura de proceso, también lo hace la pérdida de masa del producto sólido resultante. A una temperatura de proceso de 200 °C se logra obtener una pérdida de un 2 %, mientras que a una temperatura de 300 ° C la pérdida de masa se aproxima a un 30 %, lo cual es un valor alto teniendo en cuenta el tiempo de residencia corto del proceso. Por otro lado, en el termograma de la borra de café se observa una leve disminución de masa antes de iniciar el proceso de torrefacción, el cual está asociado a aceites y compuestos fitoquímicos minoritarios de la borra [

Teniendo en cuenta el efecto leve para una temperatura de proceso de 200 °C y severo para una temperatura de 300 °C, los experimentos de torrefacción en el reactor a escala de banco se realizaron a las temperaturas intermedias: 225, 250 y 275 °C con el objetivo de obtener rendimientos energéticos adecuados del proceso. Este criterio para la selección de temperaturas está de acuerdo al reportado en la literatura [

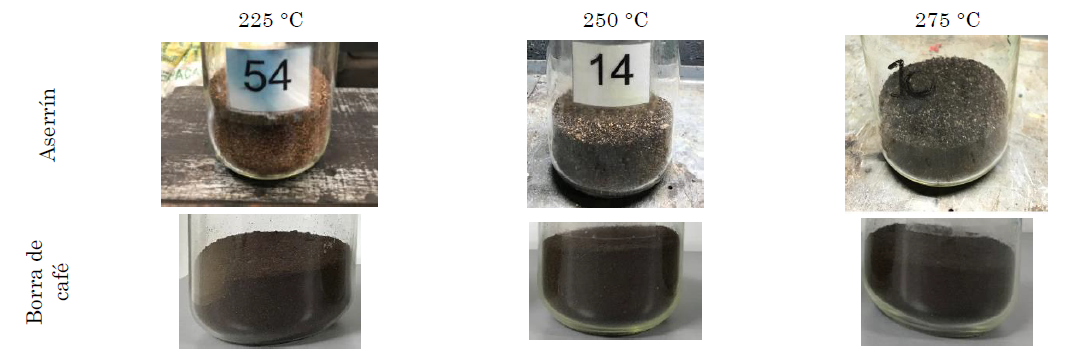

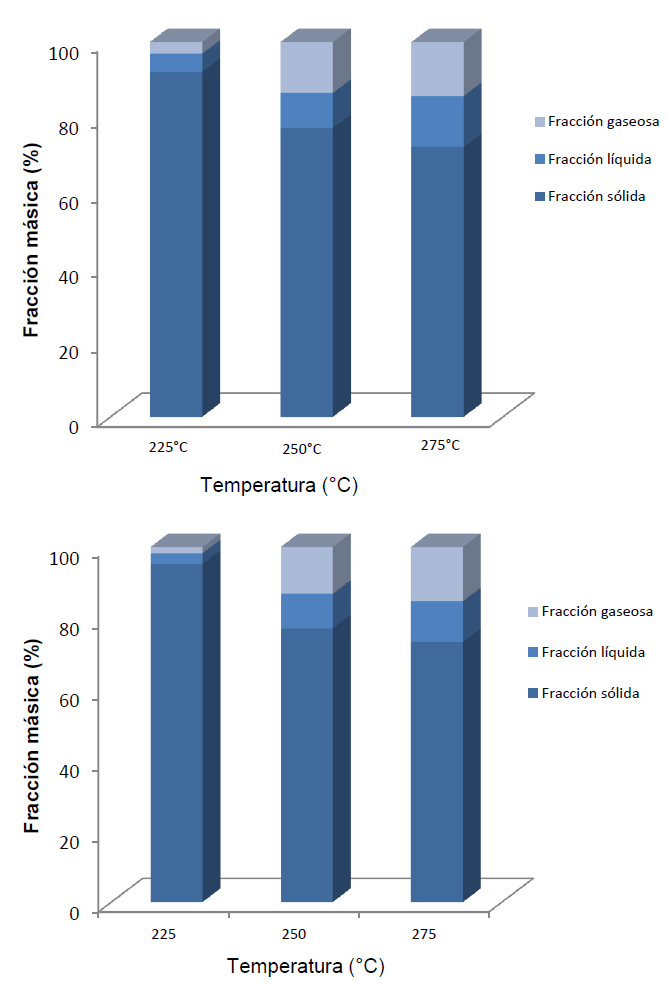

La Figura 3 muestra las fotografías de las muestras de aserrín y borra de café obtenidas a diferentes temperaturas del proceso de torrefacción. Se observa como las muestras se hacen más oscuras conforme el tratamiento de torrefacción es más severo, lo cual es más evidente en el aserrín en comparación con la borra de café. Este cambio de color es debido al aumento del contenido de carbono en el material sólido, teniendo en cuenta que el material carbonizado tiene una coloración negra. Adicionalmente, hay una disminución en la masa de muestra recogida cuando incrementa la temperatura, lo cual se corrobora cuando se pesan los recipientes con las biomasas torrefactadas. Lo anterior se puede apreciar en la Figura 4, donde además se observa que al disminuir la fracción en masa del sólido incrementa las fracciones de líquidos y gases.

En particular el aserrín torrefactado se caracterizó por pérdidas de masa de 7.9, 22.6 y 27.4 % conforme se incrementó la temperatura desde 225 hasta 275 °C. Para el caso de la borra las pérdidas de masa fueron de 4.8, 22.9 y de 26.6 % cuando la temperatura incrementó desde 225 hasta 275 °C. Estos resultados evidencian que se obtienen pérdidas de masa similares con las dos biomasas de estudio. En cuanto a los líquidos los mecanismos más importantes para su formación involucran reacciones de descarboxilación y desoxigenación de la hemicelulosa y una parte de la celulosa, causando la liberación de vapor de agua y compuestos orgánicos ligeros [

El aumento de la temperatura del proceso generó un incremento del carbono fijo y una disminución del material volátil respecto a la biomasa fresca, como se puede ver en la Tabla 2. Por ejemplo, para el caso del aserrín este incrementó el contenido de carbono fijo desde 21.58 % para el aserrín fresco hasta 23.04 % y 30.83 % a 225 °C y 275 °C respectivamente, los cuales son valores considerables. El material volátil disminuyó desde 71.12 % hasta 70.50 % y 62.7 % a 225 °C y 275 °C respectivamente. Lo anterior evidencia que el material tuvo cambios importantes asociados principalmente a la descomposición de la fracción lábil hemicelulosa [

| Biomasa | Rendimiento másico (%) | Rendimiento energético (%) | Humedad residual (%) | Cenizas (%) | Material Volátil (%) | Carbono fijo (%) |

| Aserrín 225 °C | 92.1 | 99.0 | 4.79 | 1.63 | 70.50 | 23.04 |

| Aserrín 250 °C | 77.4 | 86.6 | 4.83 | 0.42 | 70.05 | 25.55 |

| Aserrín 275 °C | 72.6 | 84.8 | 6.11 | 0.97 | 62.07 | 30.83 |

| Borra de café 225 °C | 95.2 | 97.5 | 8.36 | 0.63 | 72.88 | 18.69 |

| Borra de café 250 °C | 77.1 | 86.2 | 8.42 | 0.82 | 72.00 | 18.76 |

| Borra de café 275 °C | 73.3 | 81.9 | 7.39 | 0.61 | 71.82 | 20.19 |

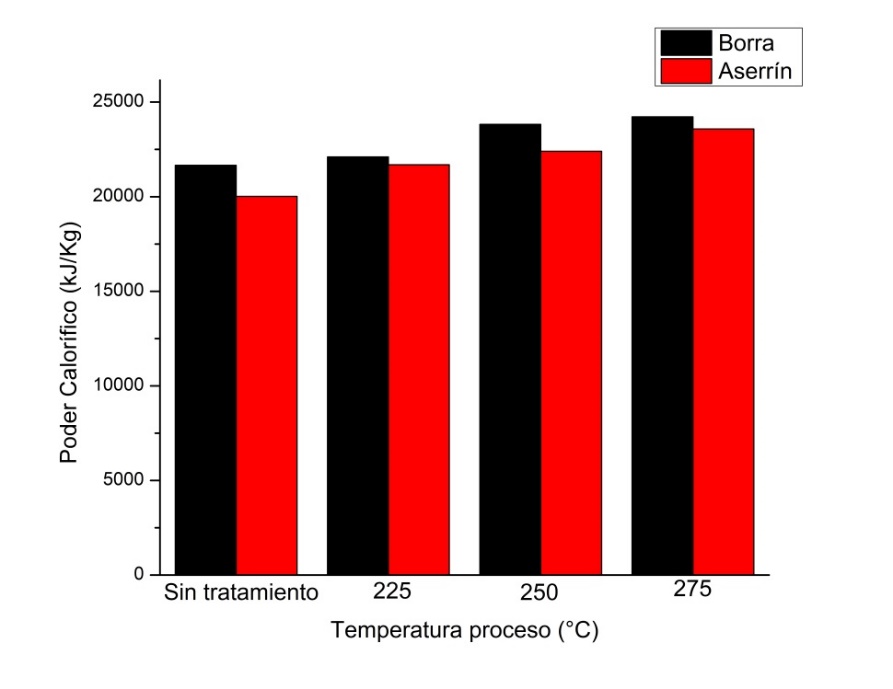

La Figura 5 presenta el poder calorífico de las biomasas sin tratar y después del tratamiento de torrefacción en diferentes temperaturas. Se muestra una tendencia de incremento del poder calorífico al aumentar la temperatura del proceso. El aserrín presenta valores desde 20.018 kJ/kg sin tratamiento hasta 21.691 kJ/kg, 22.405 kJ/kg y 23.580 kJ/kg a temperaturas de proceso de 225 °C, 250 °C y 275 °C respectivamente. Este comportamiento está asociado a la disminución del material volátil rico en hemicelulosa y oxígeno, así como el incremento del carbono fijo [

En cuanto a la borra de café, su poder calorífico incremento con los tratamientos térmicos desde 21.662 kJ/kg para la borra fresca, hasta 22.102 kJ/kg, 23.827 kJ/kg y 24.222 kJ/kg a las temperaturas de proceso de 225 °C, 250 °C y 275 °C. Este comportamiento se asocia con la degradación del material lábil como fitoquímicos, aceites y hemicelulosa los cuales se caracterizan como material volátil, así como al aumento del carbono fino. Es importante indicar que los valores de poder calorífico obtenidos en el presente estudio, tanto para la borra como para el aserrín, se encuentran cercanos a los reportados en la literatura para los carbones lignitos o sub-bituminosos (rango entre 23.000 y 30.000 kJ/kg) [

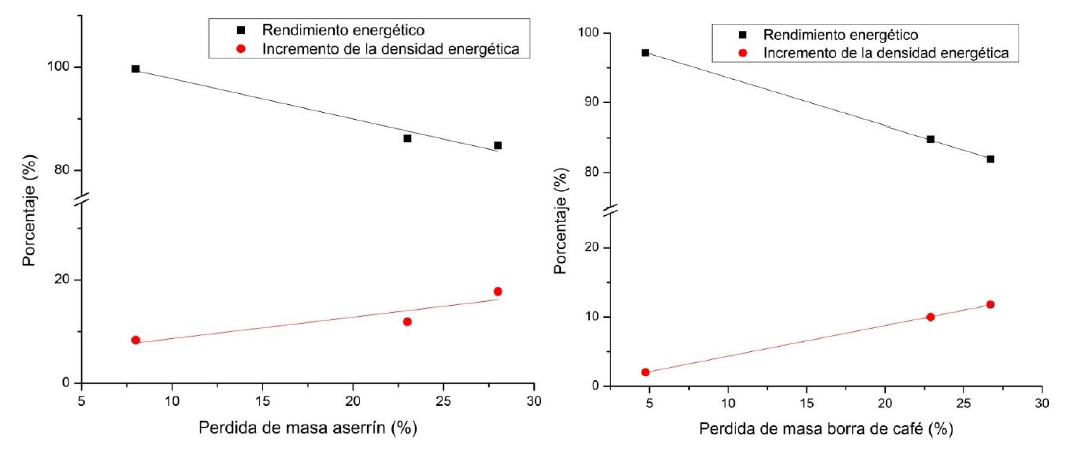

Teniendo en cuenta lo anterior, la Figura 6 muestra el parámetro de rendimiento energético para la evaluación del proceso de torrefacción. El efecto de la disminución de este indicador está asociado a una mayor pérdida de masa en la biomasa, a medida que la torrefacción se hace a una mayor temperatura. La Figura 6 también muestra que una biomasa sólida puede perder masa con alto contenido energético durante el proceso, siempre y cuando el sólido resultante presente una ganancia neta de poder calorífico durante el mismo.

El aserrín a 275 °C presento el menor rendimiento energético en base seca (85.5 %) pero con una ganancia neta del poder calorífico de 17.7 %; en cuanto a la borra de café a 275 °C su menor rendimiento energético fue de 81.9 % con una ganancia de su poder calorífico de un 12.0 %. En cuanto al tratamiento del aserrín, éste podría compensar la pérdida en su rendimiento energético con base en la ganancia de energía de los procesos de molienda, debido a que el aserrín torrefactado se convirtió en un material menos fibroso y más friable. Adicionalmente, el incremento del poder calorífico conlleva un menor flujo másico de material para la obtención de una cantidad equivalente de energía en la biomasa fresca, lo cual implica el uso de dispositivos más compactos para su manipulación. En el caso de la borra de café, la disminución en el rendimiento energético se podría compensar con la menor degradación biológica lo cual posibilita su almacenamiento por periodos de tiempo largos. Bajo estas condiciones ambas biomasas son atractivas para ser usados en procesos térmicos realizados después de la torrefacción.

Los resultados obtenidos en cuanto al aserrín están de acuerdo a los obtenidos por Granados y colaboradores [

Como alternativas para incrementar el poder calorífico del combustible sólido en la literatura se propone la co-combustión de la biomasa torrefactada con carbón [

3.1 Caracterización por FTIR de las biomasas

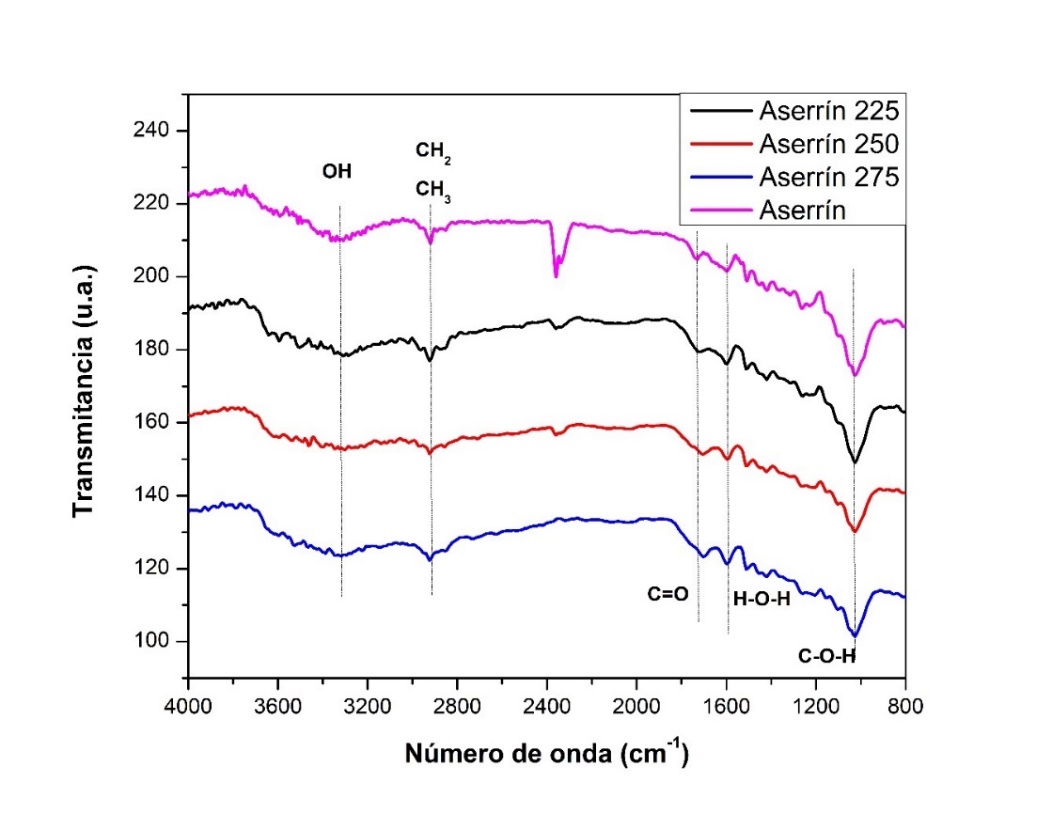

La Figura 7 muestra el infrarrojo del aserrín fresco, seco y torrefactado a diferentes temperaturas. La banda del grupo funcional O-H asociado a estiramiento en alcoholes, fenoles o acido carboxilo tiene una leve disminución al aumentar la temperatura de torrefacción, lo que implica un material de características más hidrofóbicas. Los picos de los grupos CH2 y CH3 están asociados a la fracción alifática de la hemicelulosa, celulosa y lignina, los cuales presentan una ligera disminución al aumentar la temperatura de torrefacción dando lugar a una degradación parcial de los mismos.

El pico C=O está asociado al ácido carboxílico presente en hemicelulosas, que incluyen xiloglucano, arabinoglucuronoxylano y galactoglucomanano, en cuanto a este no existe una tendencia clara en el comportamiento de este pico al incrementar la temperatura del proceso. En cuanto a el pico C-O-H asociado a vibración de flexión en celulosa presenta una leve disminución a partir de una temperatura de 250 °C, lo cual sugiere que la fracción de la celulosa está siendo afectada por el tratamiento térmico [

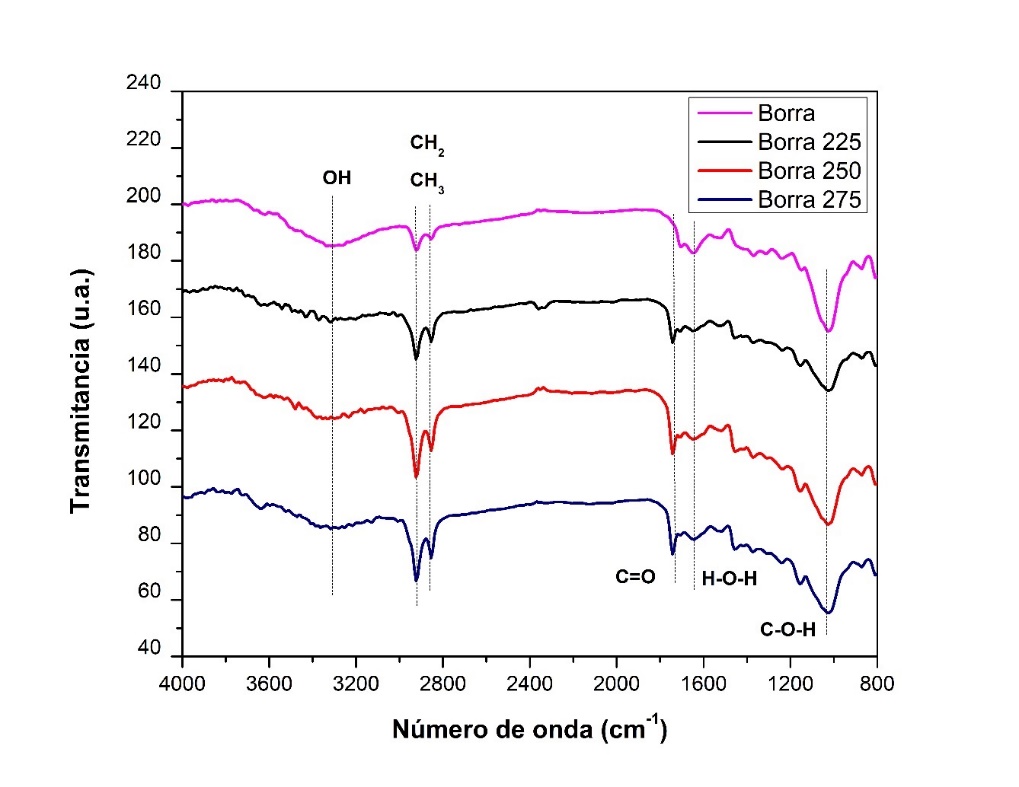

En la Figura 8 se muestra el espectro infrarrojo de la borra de café fresca y torrefactada a diferentes temperaturas. Similarmente, en comparación con el caso del aserrín se observa una disminución de la señal OH correspondiente a estiramiento en alcoholes, fenoles o ácidos carboxílicos, y una ligera disminución de la señal H-O-H alrededor de 1.650 la cual está asociada con vibraciones de flexión de moléculas de agua adsorbidas en la superficie. También se observan picos fuertes en 2.729 y 2.921 cm-1 representando ν(-CH3) grupos alcanos (carbón - hidrogeno). Estas bandas han sido reportadas por Kemsley [

Otras bandas típicas de absorción identificadas por fuera del plano ν(-CH2-)olefina: 806 y 807 cm-1; ν(-CH3)alcano: 1.371 y 1.376 cm-1; ν(-CH2-CO2)metiléster:1.644 y 1.645 cm-1; ν(C-H)metilo y metileno: 2.852 y 851 cm-1. Ciertas bandas a 3.491, 3.377, 1.703, 1.617, 1.538, 1.453, 1.254 cm-1 y a 3.400, 3.249, 1.699, 1.655, 1.549, 1.486, 745 [

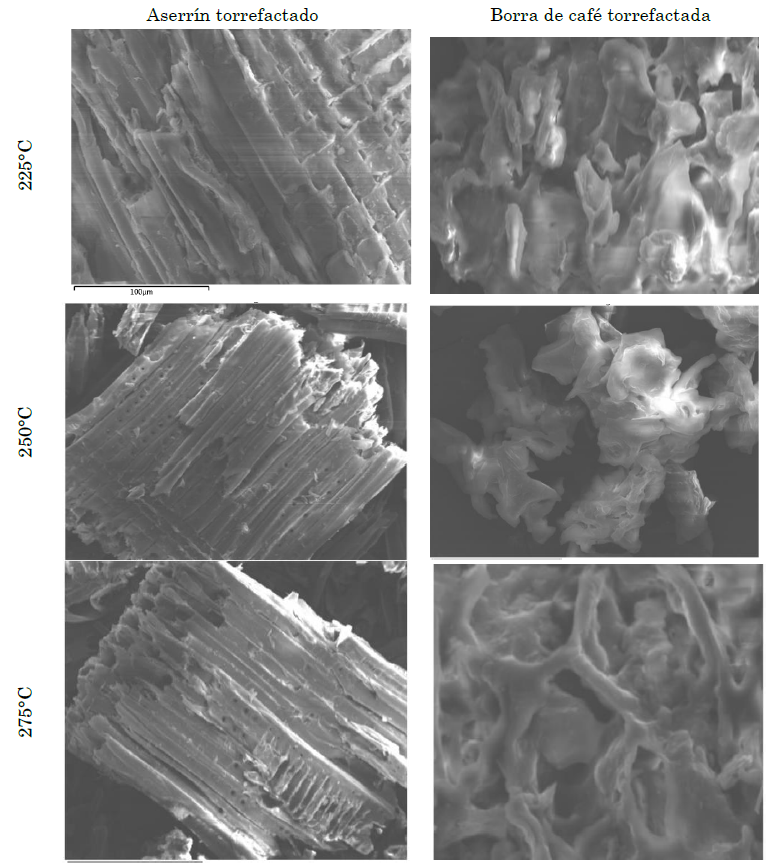

Finalmente, se analiza la morfología mediante micrografías SEM para los materiales torrefactados. En el caso del aserrín se observó materiales alargados de tipo fibroso con un incremento de la porosidad en la superficie al incrementar la temperatura, como se muestra en la Figura 9. En las micrografías se observa a 225 °C una estructura superficial heterogénea, luego conforme incrementa la temperatura a 250 °C y 275 °C los poros son más notables en algunas zonas conservando la heterogeneidad en su morfología. Lo anterior, puede asociarse a la devolatilización térmica de la hemicelulosa producto de la torrefacción, en el cual se liberan gases volátiles. Adicionalmente, la consecuencia práctica de la degradación de la hemicelulosa y la formación de poros es que se promueve la difusión de reactivos y productos en un material carbonoso, teniendo impacto en sus características de combustión u otros procesos térmicos como la gasificación o la pirólisis. Este efecto es similar a lo reportado Chen y colaboradores [

Por otro lado, es posible observar que la borra presenta una forma granular altamente porosa, lo cual está asociado a que está es un residuo que proviene del proceso de extracción a temperatura cercanas a la ebullición del agua para la elaboración del café. En este caso las micrografías no muestran evidencias claras de un incremento en la formación de poros mediante el incremento de la temperatura. Sin embargo, específicamente para la borra a 275 °C, se observa que posee una estructura altamente porosa que puede influenciar una pared celular más friable o quebradiza. Este fenómeno puede estar asociado a la devolatilización térmica de la hemicelulosa producto de la torrefacción, donde se liberan unos gases volátiles y se da una pérdida de masa producto de la formación de poros en su pared celular, siendo este resultado similar a lo presentado por Tsai y Liu [

Los resultados del presente estudio en cuanto a los rendimientos energéticos y propiedades fisicoquímicas de los materiales constituyen información esencial para el diseño, optimización y modificación de sistemas térmicos. Futuros estudios para promover las características térmicas de los materiales están direccionados a la integración de procesos enfocados a la transición energética, como, por ejemplo, procesos de co-combustión de biomasa torrefactada con carbón y peletización de biomasas torrefactada.

4. CONCLUSIONES

En el presente estudio se realizó la torrefacción de biomasa en un reactor de tornillo a escala de banco y se caracterizaron las propiedades fisicoquímicas de los biocarbones en función de la temperatura y tipo de biomasa. En cuanto a la biomasa aserrín de pino Cypress conforme se incrementó la temperatura de proceso, se obtuvo pérdidas de masa de 7.9 % a 225 °C, 22.6 % a 250° o 27.4 % a 275 °C respecto a la biomasa fresca, lo cual está relacionado con la degradación del componente macromolecular hemicelulosa, que ocurre en el rango de temperatura del presente estudio. Estos resultados se asocian con la caracterización fisicoquímica realizada, donde se logró una disminución del material volátil, así como un incremento del carbono fijo y del poder calorífico. Los poderes caloríficos hallados para el aserrín fueron de 21.691 kJ/kg a 225 °C y de 23.580 kJ/kg a 275 °C, valores cercanos a los poderes caloríficos de carbones lignitos o sub-bituminosos. Esta ganancia en la densidad energética de los materiales debe compensar la pérdida de masa durante el proceso de torrefacción. Según la caracterización realizada mediante espectroscopía infrarroja se encontró una disminución de las señales de grupos polares al incrementar la temperatura, indicativo que el material se hace más hidrófobo. Mediante microscopía electrónica de barrido se observó el incremento de poros en la estructura al incrementar la temperatura de proceso, lo cual es ventajoso ya que se promueve la difusión de reactivos y productos en la matriz carbonosa.

En cuanto a la torrefacción de la borra de café, se obtuvo pérdidas de masa 4.8 % a 225 °C, 22.9 % 250 °C y de 26.6 % a 275 °C, relacionadas con bioaceites, compuestos fitoquímicos y el componente macromolecular hemicelulosa. De manera similar al aserrín, el incremento de temperatura promovió el incremento en el carbono fijo y el poder calorífico y la disminución del material volátil. La condición más adecuada para la torrefacción de borra de café fue de una temperatura de 275 °C, temperatura a la que se obtuvo el mayor incremento de densidad energética (12 %). La disminución de grupos funcionales polares observada mediante espectroscopía infrarroja, indica un material con mayor hidrofobicidad. Esta característica es deseable para esta biomasa caracterizada por una alta degradación biológica y por los problemas logísticos para su recolección, manipulación y almacenamiento.

5. AGRADECIMIENTOS

Este trabajo se desarrolló bajo el proyecto de investigación “Valorización del gas proveniente de la torrefacción de biomasa, mediante captura de CO2 y su combustión en un quemador de lecho poroso”, con código P20216 financiado por la convocatoria para la formación de banco de elegibles de proyectos de Ciencia, Tecnología, Innovación y Creación para los grupos de Investigación del ITM -2019. En adición, los autores agradecen a la empresa TINCOL S.A.S por permitir el uso de sus instalaciones para realizar los experimentos de torrefacción.

CONFLICTO DE INTERÉS

Los autores declaramos que no tenemos conflictos de interés.

CONTRIBUCIÓN DE LOS AUTORES

Fredy Esteban Jaramillo: conceptualización, trabajo experimental, análisis de resultados preparación y redacción del manuscrito.

Pedro Nel Alvarado Torres: conceptualización, metodología experimental, análisis de resultados, preparación y revisión del manuscrito.

Ricardo Antonio Mazo: puesta a punto del sistema experimental a escala de banco, trabajo experimental, revisión del manuscrito.

6. REFERENCIAS

- arrow_upward [1] Consejo Nacional de Política Económica y Social, “Documento CONPES 3934 de 2018. Política de Crecimiento Verde”, Cons. Nac. Política Económica Y Soc. República Colomb. Dep. Nac. Planeación, 2018. https://colaboracion.dnp.gov.co/CDT/Conpes/Económicos/3934.pdf

- arrow_upward [2] Departamento Nacional de Planeación e Instituto Global de Crecimiento Verde, Diagnóstico de Crecimiento Verde: Análisis macroeconómico y evaluación del potencial de crecimiento verde en Colombia, 1st ed., no. May. Bogotá, 2017

- arrow_upward [3] Ministerio de Ambiente y Desarrollo Sostenible - MADS, Política nacional de cambio climático, 1st ed. Bogotá, 2016

- arrow_upward [4] L. Kumar; A. A. Koukoulas; S. Mani; J. Satyavolu, “Integrating Torrefaction in the Wood Pellet Industry: A Critical Review”, Energy & Fuels, vol. 31, no. 1, pp. 37–54, Jan. 2017. https://doi.org/10.1021/acs.energyfuels.6b02803

- arrow_upward [5] A. F. Gracía-Muñoz; C. E. Riaño-Luna, “Extracción De Celulosa a Partir De La Borra De Café”, Cenicafé, vol. 50, no. 3, pp. 205–214, 1999.

- arrow_upward [6] P. S. Murthy; M. Madhava Naidu, “Sustainable management of coffee industry by-products and value addition—A review”, Resour. Conserv. Recycl., vol. 66, pp. 45–58, Sep. 2012. https://doi.org/10.1016/j.resconrec.2012.06.005

- arrow_upward [7] B. Janissen; T. Huynh, “Chemical composition and value-adding applications of coffee industry by-products: A review”, Resour. Conserv. Recycl., vol. 128, pp. 110–117, Jan. 2018. https://doi.org/10.1016/j.resconrec.2017.10.001

- arrow_upward [8] M. Kopczyński; J. A. Lasek; A. Iluk; J. Zuwała, “The co-combustion of hard coal with raw and torrefied biomasses (willow (Salix viminalis), olive oil residue and waste wood from furniture manufacturing)”, Energy, vol. 140, part. 1, pp. 1316–1325, Dec. 2017. https://doi.org/10.1016/j.energy.2017.04.036

- arrow_upward [9] E. G. Eddings; D. McAvoy; R. L. Coates, “Co-firing of pulverized coal with Pinion Pine/Juniper wood in raw, torrefied and pyrolyzed forms”, Fuel Process. Technol., vol. 161, pp. 273–282, Jun. 2017. https://doi.org/10.1016/j.fuproc.2015.11.020

- arrow_upward [10] M. V. Gil; F. Rubiera, Coal and biomass cofiring: fundamentals and future trends. Elsevier, 2019.

- arrow_upward [11] Y.-H. Li; H.-T. Lin; K.-L. Xiao; J. Lasek, “Combustion behavior of coal pellets blended with Miscanthus biochar”, Energy, vol. 163, pp. 180–190, Nov. 2018. https://doi.org/10.1016/j.energy.2018.08.117

- arrow_upward [12] J. F. Pérez; M. R. Pelaez-Samaniego; M. Garcia-Perez, “Torrefaction of Fast-Growing Colombian Wood Species”, Waste Biomass Valorization, vol. 10, no. 6, pp. 1655–1667, Jun. 2019. https://doi.org/10.1007/s12649-017-0164-y

- arrow_upward [13] S. Ramos-Carmona; J. D. Martínez; J. F. Pérez, “Torrefaction of patula pine under air conditions: A chemical and structural characterization”, Ind. Crops Prod., vol. 118, pp. 302–310, Aug. 2018. https://doi.org/10.1016/j.indcrop.2018.03.062

- arrow_upward [14] Q.-V. Bach; Ø. Skreiberg, “Upgrading biomass fuels via wet torrefaction: A review and comparison with dry torrefaction”, Renew. Sustain. Energy Rev., vol. 54, pp. 665–677, Feb. 2016, https://doi.org/10.1016/j.rser.2015.10.014

- arrow_upward [15] B. Batidzirai; A. P. R. Mignot; W. B. Schakel; H. M. Junginger; A. P. C. Faaij, “Biomass torrefaction technology: Techno-economic status and future prospects”, Energy, vol. 62, pp. 196–214, Dec. 2013. https://doi.org/10.1016/j.energy.2013.09.035

- arrow_upward [16] S. S. Thanapal; K. Annamalai; R. J. Ansley; D. Ranjan, “Co-firing carbon dioxide-torrefied woody biomass with coal on emission characteristics”, Biomass Convers. Biorefinery, vol. 6, no. 1, pp. 91–104, Mar. 2016. https://doi.org/10.1007/s13399-015-0166-6

- arrow_upward [17] W.-H. Chen; P.-C. Kuo, “A study on torrefaction of various biomass materials and its impact on lignocellulosic structure simulated by a thermogravimetry”, Energy, vol. 35, no. 6, pp. 2580–2586, Jun. 2010. https://doi.org/10.1016/j.energy.2010.02.054

- arrow_upward [18] Y. Yue; H. Singh; B. Singh; S. Mani, “Torrefaction of sorghum biomass to improve fuel properties”, Bioresour. Technol., vol. 232, pp. 372–379, May 2017. https://doi.org/10.1016/j.biortech.2017.02.060

- arrow_upward [19] A. Cardarelli; S. Pinzi; M. Barbanera, “Effect of torrefaction temperature on spent coffee grounds thermal behaviour and kinetics”, Renew. Energy, vol. 185, pp. 704–716, Feb. 2022. https://doi.org/10.1016/j.renene.2021.12.116

- arrow_upward [20] M. Barbanera; I. F. Muguerza, “Effect of the temperature on the spent coffee grounds torrefaction process in a continuous pilot-scale reactor”, Fuel, vol. 262, p. 116493, Feb. 2020. https://doi.org/10.1016/j.fuel.2019.116493

- arrow_upward [21] F. E. Jaramillo; P. N. Alvarado, “Thermogravimetric evaluation of torrefaction parameters on thermal properties of a colombian woody biomass”, Chem. Eng. Trans., vol. 80, pp. 133–138, Apr. 2020. https://doi.org/10.3303/CET2080023

- arrow_upward [22] E. A. Gómez; L. A. Ríos; J. D. Peña, “Madera, un Potencial Material Lignocelulósico para la Producción de Biocombustibles en Colombia”, Inf. Tecnológica, vol. 23, no. 6, pp. 73–86, Jul. 2012. https://doi.org/10.4067/S0718-07642012000600009

- arrow_upward [23] H. Escalante Hernández; J. Orduz Prada; H. J. Zapata Lesmes; M. C. Cardona Ruiz; M. Duarte Ortega, “Atlas del Potencial Energético de la Biomasa Residual en Colombia,” Bucaramanga, Colombia, 2011.

- arrow_upward [24] A. A. Arrieta et al., “Consultoría técnica para el fortalecimiento y mejora de la base de datos de factores de emisión de los combustibles colombianos- FECOC”, Cali-Medellin, 2016. http://www.upme.gov.co/calculadora_emisiones/aplicacion/ayuda.html

- arrow_upward [25] ASTM International, “Standard Practice for Collection of a Gross Sample of Coal”, vol. ASTM D2234, 2020. https://doi.org/10.1520/D2234_D2234M-20

- arrow_upward [26] ASTM International, “Standard Test Method for Compositional Analysis by Thermogravimetry”, no. C, pp. 9–13, 2012, doi: https://www.astm.org/standards/e1131

- arrow_upward 27] ASTM International, “Standard Test Method for Gross Calorific Value of Coal and Coke”, vol. ASTM D5865, 2019. https://doi.org/10.1520/D5865_D5865M-19

- arrow_upward [28] R. W. Nachenius; T. A. van dee Wardt; F. Ronsse; W. Prins, “Torrefaction of pine in a bench-scale screw conveyor reactor”, Biomass Bioenergy, vol. 79, pp. 96–104, Aug. 2015. https://doi.org/10.1016/j.biombioe.2015.03.027

- arrow_upward [29] W.-H. Chen; J. Peng; X. T. Bi, “A state-of-the-art review of biomass torrefaction, densification and applications”, Renew. Sustain. Energy Rev., vol. 44, pp. 847–866, Apr. 2015. https://doi.org/10.1016/j.rser.2014.12.039

- arrow_upward [30] J. S. Tumuluru; S. Sokhansanj; J. R. Hess; C. T. Wright; R. D. Boardman, “A review on biomass torrefaction process and product properties for energy applications”, Ind. Biotechnol., vol. 7, no. 5, pp. 384–401, Oct. 2011. https://doi.org/10.1089/ind.2011.7.384

- arrow_upward [31] B. Acharya; I. Sule; A. Dutta, “A review on advances of torrefaction technologies for biomass processing”, Biomass Convers. Biorefinery, vol. 2, no. 4, pp. 349–369, Dec. 2012. https://doi.org/10.1007/s13399-012-0058-y

- arrow_upward [32] K. T. Lee et al., “Spent coffee grounds biochar from torrefaction as a potential adsorbent for spilled diesel oil recovery and as an alternative fuel”, Energy, vol. 239, part. E, p. 122467, Jan. 2022. https://doi.org/10.1016/j.energy.2021.122467

- arrow_upward [33] D. A. Granados; H. I. Velásquez; F. Chejne, “Energetic and exergetic evaluation of residual biomass in a torrefaction process”, Energy, vol. 74, pp. 181–189, Sep. 2014. https://doi.org/10.1016/j.energy.2014.05.046

- arrow_upward [34] W.-H. Chen; K.-M. Lu; S.-H. Liu; C.-M. Tsai; W.-J. Lee; T.-C. Lin, “Biomass torrefaction characteristics in inert and oxidative atmospheres at various superficial velocities”, Bioresour. Technol., vol. 146, pp. 152–160, Oct. 2013. https://doi.org/10.1016/j.biortech.2013.07.064

- arrow_upward [35] W.-H. Chen; P.-C. Kuo, “Torrefaction and co-torrefaction characterization of hemicellulose, cellulose and lignin as well as torrefaction of some basic constituents in biomass”, Energy, vol. 36, no. 2, pp. 803–811, Feb. 2011. https://doi.org/10.1016/j.energy.2010.12.036

- arrow_upward [36] L. A. Rodríguez Romero; C. Gutiérrez- Antonio; J. F. García Trejo; A. A. Feregrino-pérez, “Estudio comparativo de modelos matemáticos para predecir el poder calorífico de residuos agrícolas mexicanos”, TecnoLógicas, vol. 25, no. 53, e2142, Feb. 2022. https://doi.org/10.22430/22565337.2142

- arrow_upward [37] N. Rodríguez Valencia; D. A. Zambrano Franco, “Los subproductos del café: fuente de energía renovable”, Av. Técnicos Cenicafé, no. 393, p. 8, Mar. 2010. https://biblioteca.cenicafe.org/handle/10778/351

- arrow_upward [38] R. H. H. Ibrahim; L. I. Darvell; J. M. Jones; A. Williams, “Physicochemical characterisation of torrefied biomass”, J. Anal. Appl. Pyrolysis, vol. 103, pp. 21–30, Sep. 2013. https://doi.org/10.1016/j.jaap.2012.10.004

- arrow_upward [39] M. Wilk; A. Magdziarz; I. Kalemba, “Characterisation of renewable fuels’ torrefaction process with different instrumental techniques”, Energy, vol. 87, pp. 259–269, Jul. 2015. https://doi.org/10.1016/j.energy.2015.04.073

- arrow_upward [40] R. Correia; M. Gonçalves; C. Nobre; B. Mendes, “Impact of torrefaction and low-temperature carbonization on the properties of biomass wastes from Arundo donax L. and Phoenix canariensis”, Bioresour. Technol., vol. 223, pp. 210–218, Jan. 2017. https://doi.org/10.1016/j.biortech.2016.10.046

- arrow_upward [41] D. Chen; K. Cen; X. Jing; J. Gao; C. Li; Z. Ma, “An approach for upgrading biomass and pyrolysis product quality using a combination of aqueous phase bio-oil washing and torrefaction pretreatment”, Bioresour. Technol., vol. 233, pp. 150–158, Jan. 2017. https://doi.org/10.1016/j.biortech.2017.02.120

- arrow_upward [42] E. Kemsley; S. Ruault; R. H. Wilson, “Discrimination between Coffea arabica and Coffea canephora variant robusta beans using infrared spectroscopy”, Food Chem., vol. 54, no. 3, pp. 321–326, 1995. https://doi.org/10.1016/0308-8146(95)00030-M

- arrow_upward [43] N. Reis; A. S. Franca; L. S. Oliveira, “Discrimination between roasted coffee, roasted corn and coffee husks by Diffuse Reflectance Infrared Fourier Transform Spectroscopy”, LWT - Food Sci. Technol., vol. 50, no. 2, pp. 715–722, Mar. 2013. https://doi.org/10.1016/j.lwt.2012.07.016

- arrow_upward [44] R. Cruz et al., “Espresso Coffee Residues: A Valuable Source of Unextracted Compounds”, J. Agric. Food Chem., vol. 60, no. 32, pp. 7777–7784, Aug. 2012. https://doi.org/10.1021/jf3018854

- arrow_upward [45] M. Tariq et al., “Identification, FT-IR, NMR (1H and 13C) and GC/MS studies of fatty acid methyl esters in biodiesel from rocket seed oil”, Fuel Process. Technol., vol. 92, no. 3, pp. 336–341, Mar. 2011. https://doi.org/10.1016/j.fuproc.2010.09.025

- arrow_upward [46] B. R. Singh; M. A. Wechter; Y. Hu; C. Lafontaine, “Determination of caffeine content in coffee using Fourier transform infra-red spectroscopy in combination with attenuated total reflectance technique: a bioanalytical chemistry experiment for biochemists”, Biochem. Educ., vol. 26, no. 3, pp. 243–247, Jul. 1998. https://doi.org/10.1016/S0307-4412(98)00078-8

- arrow_upward [47] L. F. Ballesteros; J. A. Teixeira; S. I. Mussatto, “Chemical, Functional, and Structural Properties of Spent Coffee Grounds and Coffee Silverskin”, Food Bioprocess Technol., vol. 7, no. 12, pp. 3493–3503, Jun. 2014. https://doi.org/10.1007/s11947-014-1349-z

- arrow_upward [48] A. E. Atabani et al., “Valorization of spent coffee grounds recycling as a potential alternative fuel resource in Turkey: An experimental study”, J. Air Waste Manage. Assoc., vol. 68, no. 3, pp. 196–214, Mar. 2018. https://doi.org/10.1080/10962247.2017.1367738

- arrow_upward [49] W.-H. Chen; K.-M. Lu; C.-M. Tsai, “An experimental analysis on property and structure variations of agricultural wastes undergoing torrefaction”, Appl. Energy, vol. 100, pp. 318–325, Dec. 2012. https://doi.org/10.1016/j.apenergy.2012.05.056

- arrow_upward [50] T. Melkior; C. Barthomeuf; M. Bardet, “Inputs of solid-state NMR to evaluate and compare thermal reactivity of pine and beech woods under torrefaction conditions and modified atmosphere”, Fuel, vol. 187, pp. 250–260, Jan. 2017. https://doi.org/10.1016/j.fuel.2016.09.031

PDF

PDF