Influencia de la presión y temperatura en etapas de desencerado de piezas microfundidas

Influence of the Pression and Temperature in Dewaxing Stages of Investment Casting Parts

Recibido: 19 abril 2022

Aceptado: 23 noviembre 2022

Disponible: 06 diciembre 2022

D. L. Blanco-Estupiñán, A. L. Cardenas, “Influencia de la presión y temperatura en etapas de desencerado de piezas microfundidas,” TecnoLógicas, vol. 26, nro. 56, e2390, 2023. https://doi.org/10.22430/22565337.2390

Highlights

Resumen

En el proceso de microfundición es común que las piezas fabricadas presenten defectología asociada al manejo de materiales, procedimientos y planes de control que muchas veces no están normalizados y que pueden afectar requisitos de calidad. El presente estudio comenzó con la selección de un grupo de cáscaras cerámicas usadas en la producción de piezas microfundidas; luego de verificar su defectología, se procedió a reprocesar y aplicar durante el transcurso de desencerado de los moldes cerámicos, diferentes valores de temperatura y presión. El objetivo del presente estudio consistió en verificar el efecto de dichas variables, analizando los defectos obtenidos en las piezas fabricadas por este proceso. Para esto, se caracterizaron ceras vírgenes y reprocesadas usadas en la fabricación de los patrones de cera, mostrando que el uso de ceras reprocesadas puede afectar la calidad de los moldes cerámicos y, por consiguiente, de las piezas obtenidas si no se tiene un plan de control para impedir su contaminación. Se determinó que existe una relación directa entre variaciones de temperatura y presión con la penetración y la fluidez de la cera usada en la obtención de piezas con menos defectos. Finalmente, las características operativas que mejor respuesta dieron en el proceso de desencerado necesario para la obtención de moldes cerámicos, fueron las relacionadas con la presión de 120 psi y temperatura de 170 °C, demostrando que dichas variables influyen en el proceso de obtención de moldes cerámicos y, por lo tanto, en la calidad de las piezas microfundidas.

Palabras clave: Análisis de temperatura y presión; desencerado; microfundición; moldes cerámicos.

Abstract

In the investment casting process, is common that the manufactured parts present defects associated with the handling of materials, procedures, and control plans, which are often not standardized and can affect the quality requirements. The present study began with the selection of a group of ceramic shells used in the production of micro-casting parts; after verifying its defectology, we proceeded to reprocess and apply different values of temperature and pressure during the dewaxing course of the ceramic shell. The aim of this study was to verify the effect of these variables, analyzing the defects obtained in the parts manufactured by this process. For this virgin and reprocessed waxes used in the manufacture of the wax pattern were characterized showing that the use of reprocessed waxes can affect the quality of the ceramic shell and consequently of the parts obtained if there is not a control plan to prevent their contamination. It was determined that there is a direct relationship between temperature and pressure variations with the penetration and fluidity of the wax used in obtaining parts with fewer defects. Finally, the operative characteristics that gave the best response during the dewaxing process necessary to obtain ceramic molds were those related to the pressure of 120 psi and temperature of 170 °C, showing that these variables influence the process of obtaining ceramic molds and, consequently, with the quality of the investment casting parts.

Keywords: Temperature and pressure analysis; dewaxing; investment casting; ceramic shell.

1. INTRODUCCIÓN

El proceso de microfundición tiene su origen en el moldeo a cera perdida, conocido en la nomenclatura norteamericana como investmentcasting, en el cual un modelo (positivo) de cera es revestido con material de moldeo para, posteriormente, eliminar la cera del molde (desencerar) y dejar una cavidad libre definida como molde cerámico (negativo), donde se ha de colar el metal fundido.

El proceso es usado dadas las ventajas que muestra al ser comparado con un proceso de fabricación de piezas convencional, tal como la fundición en arena, en el cual son utilizadas grandes cantidades de metales y la forma de las piezas por fundir es limitada, puesto que sus tolerancias dimensionales dependerán del tamaño de las piezas por fabricar [

En el proceso de microfundición la fabricación de los modelos puede hacerse con diferentes materiales, entre los que se encuentran las ceras y la parafina. En la revisión teórica se identifica que [

Por su parte, en estudios recientes se ha demostrado que las resinas termoplásticas, el mercurio congelado [

El proceso convencional para la obtención de piezas metálicas microfundidas consiste en la fabricación de modelos de cera con el uso de una máquina inyectora, la cual verterá la cera fundida en un molde metálico previamente diseñado y fabricado, obteniendo así una serie de modelos en cera. Estos modelos en cera pasan a una etapa de desbarbado o retiro de material sobrante, que se realiza, en algunos casos, manualmente, porque la pieza final será una copia del modelo en cera y los sobrantes pueden originar defectos superficiales y dimensionales.

A continuación, se realiza la etapa de montaje en el racimo, donde se ubicarán varias modelos de cera con la misma geometría o una geometría similar. Posteriormente, los racimos pasan a una etapa de limpieza para permitir una mejor adherencia con las capas aplicadas posteriormente y que formarán el molde o cáscara cerámica.

Estas capas están constituidas por una mezcla de elementos cerámicos refractarios llamada industrialmente como capa seca y por un baño húmedo refractario también formado por arenas de diferentes granulometrías humedecidas. Una vez aplicadas las capas cerámicas sobre el modelo en cera, el racimo se pasa al proceso de remoción de la cera, el cual será realizado por acción de presión y temperatura tras ser colocadas en un horno o autoclave; después de un tiempo determinado se formará una estructura rígida o molde cerámico vacío donde se vierte el metal fundido, conformando de esta manera una pieza réplica del modelo original [

La interfase e interacción entre la cáscara cerámica y la cera puede generar problemas como la propagación de grietas, generación de defectos, cambios dimensionales o modificación de la permeabilidad, lo que ha llevado a realizar estudios para determinar el ángulo de contacto y la tensión superficial entre la cera y la cáscara cerámica, siendo los métodos el anillo Du-Nouy y Wilhelmy los más utilizados [

El método Wilhelmy [

Como la remoción de la cera de los moldes cerámicos es crucial para evitar la obtención de piezas defectuosas, dicho proceso puede ser desarrollado por varios métodos. El más común e industrialmente más utilizado es la autoclave; sin embargo, procesos como el desencerado por microondas [

Estudios realizados por [

Durante la última etapa del proceso de obtención de piezas microfundidas se tiene la colada o vertido del material fundido. Es importante mantener con exactitud la temperatura de colada; por un lado, lo más bajas posibles para que, al solidificar el material, rápidamente dé una estructura de grano fino y, por otro lado, suficientemente elevadas para proporcionar una buena fluidez al material dentro del molde cerámico. La temperatura de colada, que depende de la aleación y de la forma de la pieza por fundir, usualmente se mide con termopares, son instrumentos diseñados para medir la temperatura en procedimientos de colada por gravedad, a presión o por centrifugación [

Después de la solidificación del metal fundido dentro del molde cerámico se deshace el molde y los restos de arena adheridos al racimo se eliminan con un martillo neumático. Finalmente, se inspeccionan las piezas microfundidas para determinar las condiciones finales de calidad. Los procedimientos de control de calidad van desde la inspección dimensional y la inspección visual hasta el análisis e inspección por ensayos no destructivos, donde el objetivo es verificar la presencia o no de defectos superficiales e internos [

El presente artículo tiene como objetivo analizar y determinar el efecto de las variables de presión y temperatura usada en el proceso de desencerado de piezas microfundidas, necesario para la obtención de moldes cerámicos y piezas de excelente calidad, comparando los resultados con la cantidad de defectos observados en piezas microfundidas obtenidas con los moldes cerámicos fabricados. Asimismo, el artículo evalúa la viabilidad del uso de ceras reprocesadas de acuerdo con los resultados de caracterización obtenidos tras el uso de normas.

2. METODOLOGÍA

Para la realización del proceso de microfundición se construyó una matriz metálica (molde matriz) para la obtención de los modelos en cera. En el presente estudio fueron caracterizadas 5 muestras de ceras en su condición virgen y reprocesadas, determinando para cada una de ellas el contenido de cenizas por el método Ash from Petroleum Products ASTM 482 - 19 [

Una vez definidos los parámetros, el paso por seguir fue inyectar la cera en estado pastoso en el interior de la matriz metálica, manteniendo la presión de inyección durante algunos segundos, según el tamaño del modelo, con el fin de compensar la contracción del material inyectado. Luego se enfrió la matriz por algunos minutos y, acto seguido, se procedió al desmoldeo de los patrones en cera o modelos y se verificaron los modelos y se definió si era necesario hacer un desbarbado. Finalmente, se montaron de manera manual los modelos para así formar los racimos, usando para tal fin un mango de cera donde fueron pegados cada uno de los modelos de cera; en este último proceso se tuvo en cuenta el ángulo de montaje, el número de piezas por adicionar, la distancia entre piezas y el tipo de mango, para de esta manera disminuir la probabilidad de obtener defectos internos por dejar residuos de cera dentro del molde en la etapa de desencerado, evitando que en la etapa de la colada del metal fundido el material no fluya en todo el molde cerámico. El racimo formado recibió un recubrimiento por inmersión constituido por un material pulverulento y refractario (en este caso sílice al 99,8 % de pureza) y un aglomerante (ethil silicato hidrolizado). El recubrimiento fue uniforme y compacto, puesto que, una vez derretida la cera, se obtendrá el molde cerámico (cáscara cerámica), siendo este el que dará la forma de la capa interna del molde y determinará la calidad de la superficie. Se tuvo en cuenta que los moldes presentaran cierta porosidad, para que el aire contenido en el molde antes de la colada pueda ser el adecuado al fluir la aleación [

El paso por seguir fue espolvorear arena más gruesa sobre la primera capa, para proporcionarle una buena unión en la siguiente capa, definida como relleno. En estas condiciones se introdujo el racimo (modelo de cera con capas cerámicas) dentro de la autoclave para determinar si la cera que estaba contenida dentro de los mismos se eliminaba completamente, variando en dicho proceso la presión y temperatura. Posteriormente, los moldes cerámicos se llevaron a un horno de sinterizado, en el cual se calentaron a temperaturas entre los 900 ºC y 1200 ºC. Durante este proceso se buscó eliminar los restos de cera que pudieran haber quedado dentro del molde cerámico, permitiendo que la masa cerámica se aglutinara y sinterizara, alcanzando así mayor resistencia posibilitando con el tiempo la eliminación de los restos de humedad de cristalización del material usado como aglomerante. Para el proceso de desencerado se utilizó una autoclave de presión máxima de funcionamiento de 150 psi (10,3 bar). Con depósito de racimos a 100 psi (6,9 bar), temperatura aproximada 160 ºC, capacidad normal de vaporización 1380 lb/h y áreas de calentamiento de 213 ft.. El control de defectos superficiales para cada una de las condiciones analizadas en el presente estudio fue desarrollado por inspección visual con los criterios del estándar AMS - SAE 2175 [

3. RESULTADOS

El fundamento de las pruebas de caracterización de ceras es evaluar las propiedades físicas de la cera virgen, con el fin de determinar su influencia en la etapa de desencerado de moldes o cáscaras cerámicas. Las ceras industriales comerciales vírgenes usadas en el presente estudio muestran los resultados de la Tabla 1. Teniendo en cuenta que en el proceso de fabricación de piezas microfundidas los modelos pueden ser fabricados con ceras de diferentes orígenes, tales como la cera de abejas y ceras obtenidas en plantas, como la carnauba del carbon o hidrocarburos [

Fuente: creado por los autores

| Punto de fusión | 78,8 ºC |

| Punto de solidificación | 66 ºC – 68 ºC |

| Penetración a 25 ºC | 2 – 3mm |

| Peso específico | 0,9 g/cm2 |

| Viscosidad Brookfield | 100 °C: 120 cps 90 ºC: 170 cps 80 ºC: 250 cps |

| Contenido de cenizas | 0,15% máx. |

| Contracción volumétrica entre 80 ºC – 25 ºC | 7,2% máx. |

| Contracción lineal | 1 máx. |

3.1 Ensayos de contenido de cenizas

Con el objetivo de determinar los contenidos de cenizas, según la norma ASTM 482 [14] , se evaluaron cinco muestras de cera industriales vírgenes y ceras reprocesadas. Los resultados son mostrados en la Tabla 2. Al considerar que altos contenidos de cenizas en muestras de cera son perjudiciales para la etapa de desencerado, ya que pueden ser la causa de la aparición de poros y superficies defectuosas en las piezas microfundidas, en la Tabla 2 se observa que no hay ninguna evidencia para que el uso de las ceras vírgenes industriales pueda llevar a fallas en la calidad de las piezas obtenidas, dado que la norma acepta ceras con contenido de cenizas < 1 %, es decir, durante el proceso de combustión de las ceras vírgenes no se generaron residuos apreciables. Sin embargo, los resultados mostrados para las ceras reprocesadas evidencian la contaminación a la que se ven expuestas con un uso repetido en cada una de las etapas del proceso de microfundición, lo cual lleva a obtener residuos de combustión mayores a los mostrados por las ceras vírgenes, pasando de 0,0008 % a 0,42 %, aproximadamente. Esto sugiere que el uso continuo de cera reprocesada aumenta el valor del porcentaje de cenizas induciendo a la obtención de piezas defectuosas que no cumplirán con requisitos de control calidad.

vírgenes y reprocesadas. Fuente: creado por los autores

| Número de muestra | Porcentaje de cenizas en ceras vírgenes | Porcentaje de cenizas en ceras reprocesadas |

| Muestra 1 | 0,008 % | 0,42 % |

| Muestra 2 | 0,009 % | 0,44 % |

| Muestra 3 | 0,008 % | 0,43 % |

| Muestra 4 | 0,008 % | 0,45 % |

| Muestra 5 | 0,008 % | 0,46 % |

3.2 Ensayo de fluidez

Este ensayo evalúa el comportamiento presentado por las ceras con los cambios de temperatura en el estado pastoso. Este comportamiento influye directamente en la etapa de inyección de la cera para obtención de modelos y durante el proceso de desencerado. Los resultados obtenidos para las ceras vírgenes y reprocesadas son mostrados en la Tabla 3, en donde se observa que estos resultados mantienen la tendencia observada en la Tabla 2, porque se observó que el residuo de ceras en el proceso de microfundición afecta también la fluidez de la cera, pasando de valores menores al 2 % a valores cercanos del 6 %. Estos resultados muestran que la posible contaminación de la cera reprocesada puede llevar a que en el proceso de inyección se induzca a la aparición de defectos, como falta de llenado, y que durante el desencerado no se evacue totalmente la cera contenida en el molde, lo que se verá reflejado en la calidad de las piezas microfundidas.

vírgenes y reprocesadas. Fuente: creado por los autores

| Número de muestra | Fluidez de ceras Vírgenes | Fluidez de ceras reprocesadas |

| Muestra 1 | 1,6 % | 5,1 % |

| Muestra 2 | 1,8 % | 5,3 % |

| Muestra 3 | 2,0 % | 5,4 % |

| Muestra 4 | 1,9 % | 5,7 % |

| Muestra 5 | 1,7 % | 5,5 % |

En relación con la determinación del punto de fusión de ceras vírgenes y reprocesadas, se obtuvieron los resultados ilustrados en la Tabla 4. Estos resultados evidencian que las ceras reprocesadas no tienen cambios químicos apreciables durante su uso que conlleven a aumentar o disminuir drásticamente su punto de fusión. Lo que podría inducir a la reducción de costos de producción por la compra frecuente de cera virgen; no obstante, se deben hacer más estudios para verificar o no la viabilidad y el número de usos de una misma cera sin afectar la sanidad de las piezas microfundidas.

vírgenes y reprocesadas. Fuente: creado por los autores

| Número de muestra | Punto fusión de ceras vírgenes | Punto de fusión de ceras reprocesadas |

| Muestra 1 | 84 °C | 82 °C |

| Muestra 2 | 85 °C | 83 °C |

| Muestra 3 | 86 °C | 83 °C |

| Muestra 4 | 86 °C | 83 °C |

| Muestra 5 | 84 °C | 82 °C |

3.3 Ensayos de penetración

Los ensayos de penetración de las ceras de estudio fueron realizados a 37,8 °C con parámetros de la norma ASTM D 1321 [

3.4 Selección y desencerado de muestras

Para un proceso de reciclaje de ceras adecuado, el proceso de desencerado debe ser realizado de forma controlada para evitar la contaminación de estas con partículas cerámicas, impurezas y agua, como fue mostrado en el estudio de [

La Tabla 6 muestra que el tipo de molde cerámico para las piezas definidas en este estudio como PA es el que muestra más porcentaje de rechazo (10 %), seguido por los moldes de las muestras PB (5 %) y PD (5 %) y, finalizando con el grupo de piezas con nomenclatura PC (4,3 %).

| Tipos de piezas de estudio | Cantidad piezas analizadas | Porcentaje de piezas rechazadas | Porcentaje de piezas reproceso | Porcentaje de piezas conformes |

| PA | 20 | 10,0 % | 75,0 % | 15,0 % |

| PB | 40 | 5,0 % | 30,0 % | 65,0 % |

| PC | 47 | 4,3 % | 53,2 % | 42,5 % |

| PD | 20 | 5,0 % | 80,0 % | 15,0 % |

| PE | 4 | 0,0 % | 25,0 % | 75,0 % |

| PF | 6 | 0,0 % | 0,0 % | 0,0 % |

| PG | 24 | 0,0 % | 87,5 % | 12,5 % |

| PH | 79 | 0,0 % | 50,6 % | 49,4 % |

| PI | 20 | 0,0 % | 65,0 % | 35,0 % |

| PJ | 20 | 0,0 % | 55,0 % | 45,0 % |

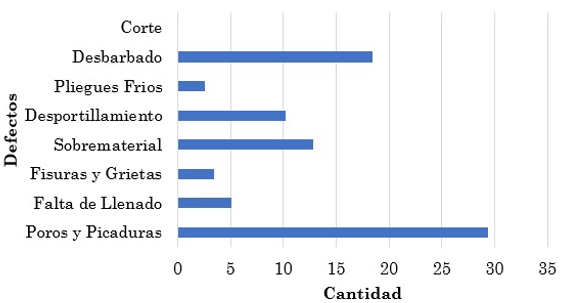

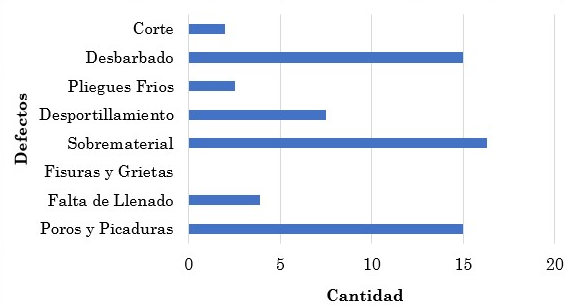

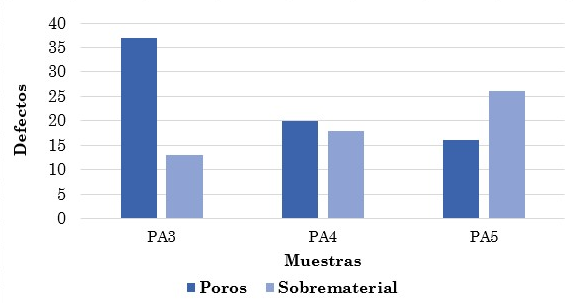

La Figura 1 muestra como principales defectos, observados para el grupo de piezas definidos como PA bajo las condiciones mostradas en la Tabla 7 como PA1, los relacionados con poros, picaduras, seguidos por desbarbado, falta de llenado, fisuras y desportillamientos. Los resultados para los moldes con las condiciones definidos como PA2 son mostrados en la Figura 2, donde se observa que bajo las condiciones de presión y temperatura mostradas en la Tabla 7 para este grupo de moldes, hay una disminución en la cantidad de los defectos, en especial de los tipos poros y desbarbado; sin embargo, el porcentaje de defectos del tipo fisuras aumentó, lo que puede indicar la existencia de tensiones internas o despresurización rápida de la autoclave como principales causas. Los resultados de las demás condiciones (PA3, PA4, PA5) son mostrados en la Figura 3.

Estudios relacionados [

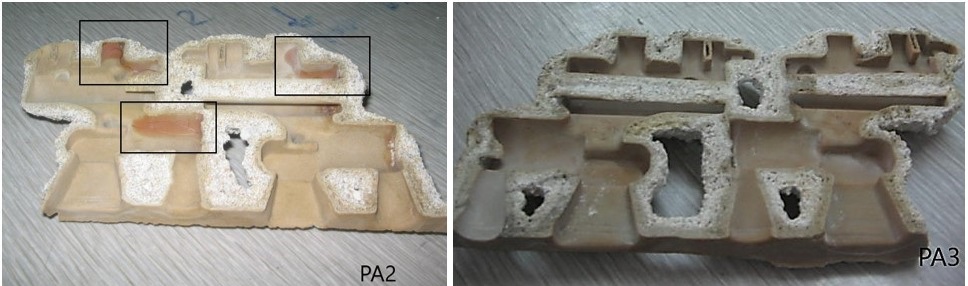

Para determinar el efecto de la temperatura se realizó un análisis de las condiciones PA2 y PA3, donde el proceso se mantuvo a la misma presión de cerrado de autoclave, pero se cambió la temperatura del proceso (ver Figura 4).

La Figura 4 muestra residuos de cera bajo la misma presión aplicada a la autoclave (90 psi) y temperaturas de 150 °C para PA2 y 160 °C para PA3. La cantidad de defectos observados en la Figura 4 para los dos tipos de moldes cerámicos demuestra la relación directa entre la presión y pequeños cambios de temperatura para el proceso de desencerado, con la penetración y la fluidez de la cera usada en el presente estudio, observando que la calidad de los moldes cerámicos obtenidos se ve afectado por defectos como poros y residuos que llevarán a piezas finales defectuosas.

4. CONCLUSIONES

Los resultados de caracterización de ceras mostrados en el presente estudio evidencian grandes diferencias entre las ceras industriales vírgenes y las reprocesadas, lo que sugiere la necesidad de mantener un control estricto de las ceras usadas en cada una de las etapas de fabricación de piezas microfundidas, para evitar de esta manera su contaminación, y permitir su reutilización sin que afecte la calidad de las piezas microfundidas. El control de variables como presión, temperatura y tiempo es crucial en la obtención de moldes con mínimos defectos. La observación de fisuras en los moldes muestra que la cera comienza su expansión volumétrica ejerciendo un elevado esfuerzo generando el defecto. Se determinó que la variación de parámetros durante el ciclo de presurización de la autoclave usada en el proceso de desencerado afecta la calidad del molde cerámico y, consecuentemente, de la pieza final. La mayoría de los defectos que se encuentran en lo moldes cerámicos son causa directa de las condiciones operativas de las autoclaves usadas en el proceso de desencerado. El no controlar los parámetros llevará a afectar la calidad de las piezas microfundidas o a la adición de procedimientos como el desbarbado, generando así mayores costos de producción. Las características operativas que mejor respuesta dieron en el proceso de desencerado relacionadas con menor contenido de poros y material sobrante fueron las relacionadas con la presión de 120 psi, temperatura de 170 °C y tiempo de 12 minutos asociada con la PA5 del presente estudio.

5. AGRADECIMIENTOS

El presente trabajo no contó con apoyo financiero de ninguna entidad.

CONFLICTO DE INTERÉS

Se declara que no existe ningún conflicto de intereses económicos, profesionales o personales que puedan influir de forma inapropiada en los resultados obtenidos en este artículo.

CONTRIBUCIÓN DE LOS AUTORES

El aporte de cada autor se realizó de manera colaborativa; la conceptualización, diseño y el desarrollo de la investigación fue del 50% para cada autor; la verificación de la redacción final del manuscrito fue realizado por un profesional en redacción de estilo.

6. REFERENCIAS

- arrow_upward [1] K. A. Silva, “Standard Specifications for Casting Tolerances- Linear Dimensions,” Vancouver, 2009. Accessed: May 19, 2022. [Online]. Available: http://www.rapidprotocasting.com/lib/RPC%20WP200809.pdf

- arrow_upward [2] S. Pattnaik, D. B. Karunakar, and P. K. Jha, “Developments in investment casting process—A review,” J Mater Process Technol, vol. 212, no. 11, pp. 2332–2348, Nov. 2012, https://doi.org/10.1016/j.jmatprotec.2012.06.003

- arrow_upward [3] M. N. A. Aziz, Rusnaldy, P. Munyensanga, S. A. Widyanto, and Paryanto, “Application of lost wax casting for manufacturing of orthopedic screw: a review,” Procedia CIRP, vol. 78, pp. 149–154, 2018, https://doi.org/10.1016/j.procir.2018.08.304

- arrow_upward [4] P. Sbornicchia, G. Montesperelli, G. M. Ingo, and G. Gusmano, “Advances in jewellery microcasting,” Thermochim Acta, vol. 419, no. 1–2, pp. 195–204, Sep. 2004, https://doi.org/10.1016/j.tca.2003.12.017

- arrow_upward [5] P.-H. Huang and M.-J. Guo, “A study on the investment casting of 17-4PH stainless steel helical impeller of centrifugal pump,” Materials Research Innovations, vol. 19, no. sup9, pp. S9-77-S9-81, Nov. 2015, https://doi.org/10.1179/1432891715Z.0000000001924

- arrow_upward [6] S. Rzadkosz et al., “Copper alloys in investment casting technology,” Metalurgija, vol. 54, pp. 293–296, Jan. 2015. Accessed: Nov. 14, 2022. [Online]. Available: https://hrcak.srce.hr/file/187255

- arrow_upward [7] O. Bemblage and D. B. Karunakar, “A study on the blended wax patterns in investment casting process,” in Proceedings of the World Congress on Engineering 2011, Jul. 2011, vol. 1, pp. 6–8. Accessed: Aug. 6, 2022. [Online]. Available: http://www.iaeng.org/publication/WCE2011/WCE2011_pp721-727.pdf

- arrow_upward [8] S. Körber, R. Völkl, and U. Glatzel, “3D printed polymer positive models for the investment casting of extremely thin-walled single crystals,” J Mater Process Technol, vol. 293, p. 117095, Jul. 2021, https://doi.org/10.1016/j.jmatprotec.2021.117095

- arrow_upward [9] K. Lee, S. Blackburn, and S. T. Welch, “Adhesion tension force between mould and pattern wax in investment castings,” J Mater Process Technol, vol. 225, pp. 369–374, Nov. 2015, https://doi.org/10.1016/j.jmatprotec.2015.06.014

- arrow_upward [10] J. Drelich, C. Fang, and C. L. White, “Measurement of interfacial tension in fluid-fluid systems,” Encyclopedia of surface and colloid science, vol. 3, pp. 3152-3166, 2002. Accessed: May 18, 2022. [Online]. Available: https://www.researchgate.net/publication/263789125_Measurement_of_interfacial_tension_in_Fluid-Fluid_Systems

- arrow_upward [11] F. J. B. Brum, S. C. Amico, I. Vedana, and J. A. Spim, “Microwave dewaxing applied to the investment casting process,” J Mater Process Technol, vol. 209, no. 7, pp. 3166–3171, Apr. 2009, https://doi.org/10.1016/j.jmatprotec.2008.07.024

- arrow_upward [12] A. S. Sabau and S. Viswanathan, “Material properties for predicting wax pattern dimensions in investment casting,” Materials Science and Engineering: A, vol. 362, no. 1–2, pp. 125–134, Dec. 2003, https://doi.org/10.1016/S0921-5093(03)00569-0

- arrow_upward [13] Investment Casting Institute, “Atlas of casting defects,” An Investment Casting Institute, New Jersey, USA, 2017. Accessed: Apr. 13, 2022. [Online]. Available: https://www.investmentcasting.org/uploads/8/1/9/8/81988734/atlas_of_shell_defects.pdf

- arrow_upward [14] ASTM International, “Standard test method for ash from petroleum products,” ASTM International, 2013. https://doi.org/10.1520/D0482-19

- arrow_upward [15] ASTM International, “Standard Test Method for Drop Melting Point of Petroleum Wax Including Petrolatum,” ASTM International, 2019. https://doi.org/10.1520/D0127-19

- arrow_upward [16] ASTM International, “Standard Test Method for Needle Penetration of Petroleum Waxes,” ASMT International, 2016. https://doi.org/10.1520/D1321-16A

- arrow_upward [17] Institute Investment Casting, Ceramics Testing Guidebook. Investment Casting Institute, 2005. Accessed: Nov. 7, 2021. [Online]. Available: https://books.google.com.co/books?id=4TuVrgEACAAJ

- arrow_upward [18] A. M. S. B. Finisihes Processes and Fluids Committee, “Castings, Classification and Inspection of,” Aug. 2018. https://doi.org/10.4271/AMS2175A

- arrow_upward [19] T. M. Wolff, “Investment casting Waxes: Influences which eliminate wax pattern defects,” 1999

- arrow_upward [20] R. Singh, S. Singh, and M. S. J. Hashmi, “Investment Casting,” in Reference Module in Materials Science and Materials Engineering, vol. 230, no. 12, Elsevier, 2016, pp. 2143–2164. https://doi.org/10.1016/B978-0-12-803581-8.04163-1

- arrow_upward [21] S. Banerjee and G. Sutradhar, “Analysis of Casting Defects in Investment Casting by Simulation,” Springer, 2019, pp. 247–271. https://doi.org/10.1007/978-3-319-96968-8_12

PDF

PDF